Типы задних подвесок грузовых автомобилей

Грузовики передвигаются по самым разным дорогам. Это и магистральные асфальтированные автострады, и грунтовые пути, и бездорожье с рытвинами и ухабами. Общее назначение подвески заключается в том, чтобы в любых условиях сделать передвижение наименее «травматичным» для машины, да и для находящихся в ней людей.

В частности, эта система автомобиля помогает:

- уменьшить вибрацию, особенно если ехать приходится по сложной дороге;

- избежать сильного наклона и раскачивания машины при поворотах и торможении;

- сделать менее громкими звуки и шум, связанные с движением транспорта;

- продлить сохранность и работоспособность деталей грузовых машин;

- экономить топливо за счет более успешного прохождения трудных участков.

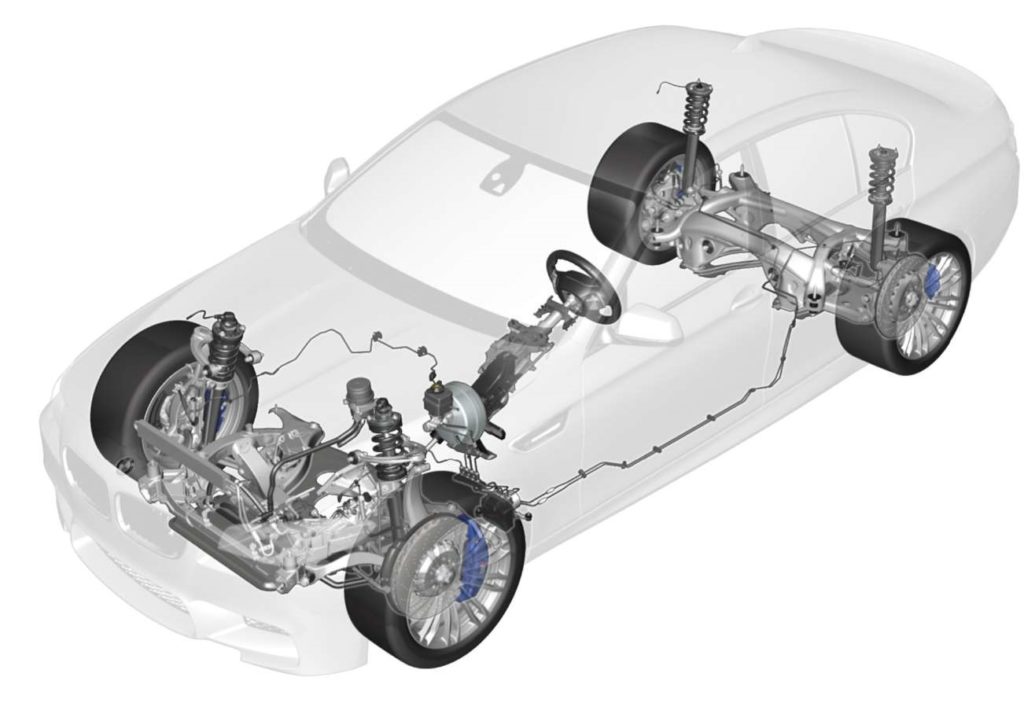

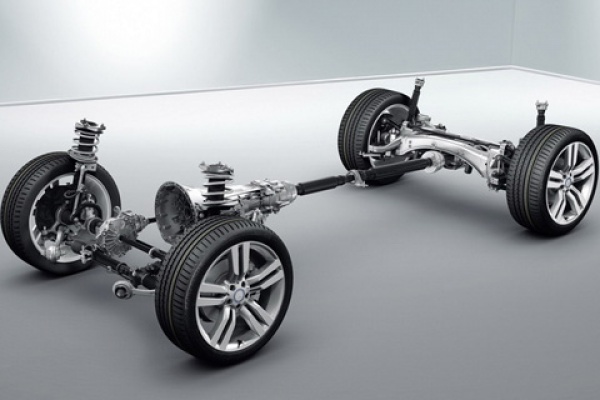

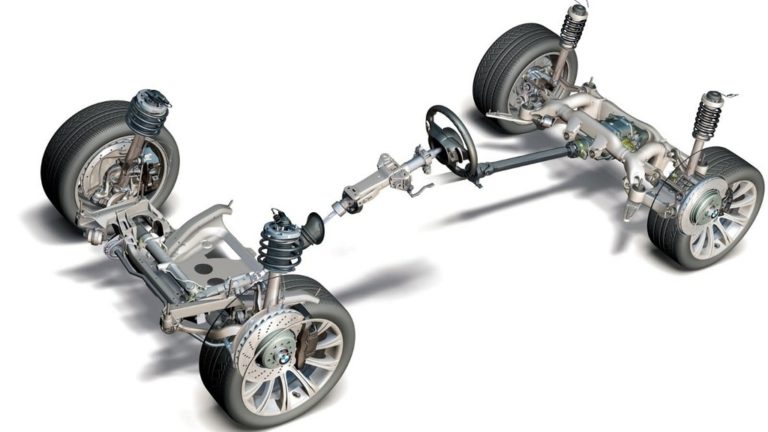

Подвеска относится к ходовой части автомобиля вместе с колесами, которые благодаря ей имеют возможность двигаться независимо от кузова.

Основные элементы системы

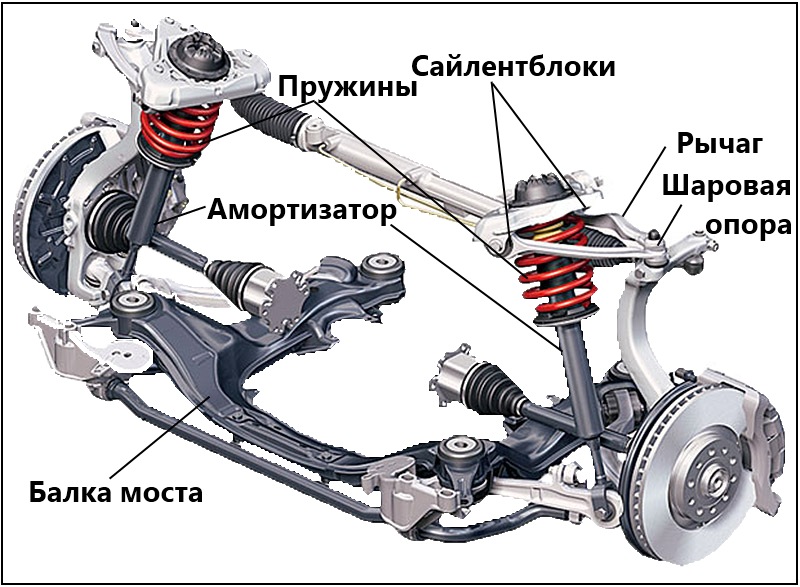

В конструкции подвески есть следующие детали:

- Составляющие, которые обеспечивают упругость. Они могут быть металлическими, например пружины или торсионы, и неметаллическими. За счет своей упругости эти компоненты смягчают динамические нагрузки, гасят удары и толчки, возникающие во время передвижения, обеспечивают плавный ход.

- Амортизаторы. Схема их работы проста – эти устройства гасят колебания, создаваемые упругими элементами, и не дают им воздействовать на кузов, раскачивать его. Они же обеспечивают хорошее сцепление с дорогой. Если амортизатор вышел из строя, колеса начинают «прыгать».

- Направляющие детали. Они представлены в подвеске рычагами, тягами. Соединяют весь механизм с кузовом и регулируют положение колес относительно него во время движения по прямой и на поворотах.

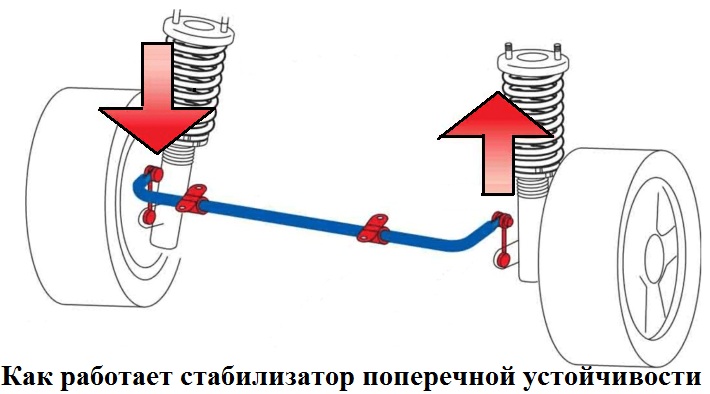

- Стабилизаторы поперечной устойчивости. Основная задача этих составляющих – предотвращать заваливание машины набок на поворотах.

- Опоры колеса. Детали, принимающие нагрузку от колес и распределяющие ее по всей подвеске.

- Элементы крепления. Это болты и шарниры, с помощью которых соединяются между собой детали подвески, а сама она с кузовом.

Подвески грузовиков

Продолжение темы о подвесках, использующихся на коммерческом транспорте

При создании грузового автомобиля подвеске уделяется все большее внимание. Ведь от ее совершенства зависят не только плавность хода, но и проходимость машины, безопасность движения, устойчивость, надежность, долговечность грузовика и даже расход топлива.

Как известно, грузовые автомобили работают на дорогах разных категорий: от магистральных автострад до грунтовых дорог в строительных карьерах, не говоря уже о бездорожье. В зависимости от конкретных условий конструктор выбирает величину дорожного просвета машины между поверхностью дороги и нижними точками ходовой части и ее органов. Чем хуже условия, в которых предстоит работать машине, тем просвет должен быть больше, несмотря на некоторые негативные последствия, а именно: повышение центра тяжести, снижение устойчивости и т.д.

На современных грузовых автомобилях можно встретить как зависимые, так и независимые подвески колес. При этом в силу экономической целесообразности наибольшее распространение получили рессорные подвески жестких балок мостов и только на магистральных тягачах в качестве упругих элементов прижились пневмобаллоны. Большее разнообразие конструктивных схем наблюдается на специальных военных машинах, к стоимости которых не предъявляются столь жесткие требования, как у обычных коммерческих грузовиков. На военных машинах можно встретить пружины и торсионы, гидропневматические элементы и стеклопластиковые рессоры, однако не эти транспортные средства будут объектом нашего внимания. Для нас наибольший интерес представляют действительно массовые конструкции. Начнем знакомство с самых характерных из применяемых рессорных подвесок. Оценим их «плюсы» и «минусы».

Чем хороша рессора? Тем, что это уникальное устройство (оно, между прочим, в несколько раз старше самого автомобиля. – Ред.) в подвеске играет сразу едва ли не все роли. Она и упругий элемент, и направляющий аппарат. Ее использование облегчает сборку и ремонт машины. Рессора проста по конструкции и в ремонте, но не лишена и целого ряда серьезных недостатков. К главным из них относятся: высокое межлистовое трение, способное сильно ухудшить плавность хода на хорошей дороге, а также большая материалоемкость в сочетании с технологической сложностью при производстве листов.

Рессоры стремятся делать возможно более длинными, поскольку возникающие в них напряжения обратно пропорциональны квадрату длины. При недостаточной длине в коренном листе могут возникнуть большие напряжения, для уменьшения которых кривизну остальных листов делают такой, чтобы они воспринимали часть нагрузки коренного и нескольких следующих за ним листов, разгружая их.

Несмотря на то, что рессоры известны уже несколько столетий, их долговечность, обусловленная начальными напряжениями, сложным напряженным состоянием, динамическим и повторяющимся воздействием разнообразных сил, остается невысокой. По сравнению с торсионами и пружинами рессора работает в менее благоприятных условиях; ее усталостная прочность в 4 раза меньше, чем у торсиона. В настоящее время при эксплуатации в хороших дорожных условиях (асфальтовое покрытие) долговечность рессор магистральных грузовиков составляет 100 – 150 тыс. км пробега, но в плохих условиях (грунтовые дороги, работа на стройках) она падает вдвое и доходит до 10 – 15 тыс. км в случае применения рессор, изготовленных ремонтными предприятиями.

Листы рессоры имеют в свободном состоянии разную кривизну, поэтому уже при сборке в них появляются начальные напряжения (наибольшие в коротких листах). Рессора, являющаяся упругим и направляющим элементом подвески, испытывает изгиб в вертикальной плоскости, прогиб от вертикальных сил, воспринимает продольные силы и их моменты, а также осевое сжатие от продольных сил, изгиб в горизонтальной плоскости от боковых сил и кручение от их моментов. Самым напряженным является коренной лист, поэтому его делают или толще остальных, или для усиления ставят два-три коренных листа.

Для увеличения долговечности рессор применяют некоторые приемы, к которым относятся:

а) разгрузка рессоры от некоторых действующих сил. Для уменьшения скручивания рессоры концы ее заделывают в резиновые опорные подушки, а введением дополнительного упора ограничивают изгибающий момент, действующий на рессору при торможении. Дополнительные тяги (соединяющие мост и раму) в настоящее время устанавливаются на большинстве рессорных передних подвесок, концы рессор при этом крепят к кузову двумя стремянками;

б) уменьшение напряжений в рессоре. Это достигается ограничением средних амплитуд колебаний колеса относительно кузова введением дополнительно упругих элементов (например, резиновых, работающих на старте) и достаточного увеличения сопротивления амортизаторов. Напряжения могут быть уменьшены изменением формы поперечного сечения листов, что вызывает перераспределение нормальных напряжений. Последнее требует пояснения.

Разновидности подвесок грузовиков

По типу связи в колесной паре

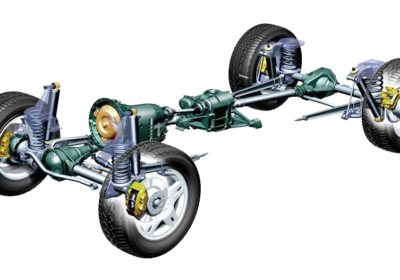

По этому признаку в классификации значатся зависимые и независимые подвески. Первые применялись с давних пор, когда еще не было автомобиля. Зависимые подвески тогда устанавливались в каретах и конных повозках. Особенность подобного механизма состоит в жесткой связи между колесами одной оси, переднего или заднего расположения. В результате их «поведение» во время движения машины является взаимозависимым. Конструкция этого типа хороша для седельного тягача и другого большегрузного транспорта, который перемещается по пересеченной местности, бездорожью.

Независимые подвески имеют устройство, при котором каждое колесо движется и реагирует на неровности самостоятельно. Если одно из них наткнется на камень, оно сдвинется вместе с окружающими деталями. Между тем у второго колеса сохранится сцепление с дорогой. И задняя, и передняя подвески такого типа лучше проявляют себя на легковом транспорте, который эксплуатируется на ровных дорогах. Пассажирам при этом более комфортно находиться в машине. У грузовых авто независимая конструкция обладает меньшим ресурсом, а ее ремонт обходится дороже.

По типу упругих элементов

- Рессорные. Такие механизмы для погашения вибрации используются с начала автомобилестроения. Рессоры – это металлические детали, состоящие из нескольких пластин или одного листа. Упомянутые подвески износоустойчивые, неприхотливые к условиям эксплуатации. Их преимущественно ставят на грузовики, строительную спецтехнику, оснащенную двумя задними мостами. Это надежное решение, когда необходимо удержать кузов на определенной высоте. Оно обеспечивает безопасность движения грузового автомобиля.

- Торсионные. В устройство всего механизма входят стержни, работающие на кручение. Они способствуют равномерному распределению нагрузок, возникающих во время езды при ударе колес о неровную поверхность. Такие подвески часто можно встретить на ходовой внедорожников. Однако на грузовых средствах, работающих с крупными партиями товаров они применяются достаточно редко из-за дорогого ремонта.

- Пневматические. От других видов эти подвески отличаются тем, что работают на воздухе или инертном газе. Он закачивается в специальные баллоны, изготовленные из прочного материала. Давление в них регулируется в зависимости от условий. Это дает возможность получить максимально плавное передвижение грузовых машин и полностью контролировать клиренс. Недостатком пневматических устройств является высокая начальная стоимость. Есть сложности и в ремонте. В частности, поврежденный баллон нельзя починить, его нужно только менять. Такие системы преимущественно являются частью грузовиков, тягачей, автобусов. На легковой транспорт редко ставят пневматические конструкции.

Подвески грузовиков

Разработчики грузового автомобильного транспорта уделяют большое внимание комфортности и безопасности его вождения. Для этого применяются различные технические устройства. Одним из них является подвеска. Это важнейший узел в устройстве машины. Особенный интерес вызывают подвески грузовиков, ведь они испытывают сильные нагрузки во время передвижения.

Подвеска любого типа состоит из следующих элементов:

Эксплуатация подвески

Необходимо внимательно следить за состоянием этой части грузовых машин. При передвижении она испытывает большие воздействия со стороны дороги. Из-за этого некоторые детали могут терять свою работоспособность. Тогда их нужно ремонтировать или заменять.

Следует осматривать весь механизм перед каждым рейсом, чтобы иметь представление о его исправности. Необходимо также проходить профилактическую диагностику, которая может показать неполадки, пока несущественные, но чреватые более серьезными последствиями. Устранить их на начальном этапе всегда проще и менее затратно.

Устройство ходовой части

У стройство ходовой части — это раздел в котором вы найдете информацию о подвеске автомобиля, кузове, раме, колесах, балках мостов. Устройство подвески, схема подвески и конструкция подвески в статьях и рисунках. Советы опытных мастеров в ремонте подвески.

Х одовая часть автомобиля служит для перемещения транспортного по дороге. Ходовая часть устроена таким образом, чтобы человеку было удобно, комфортно передвигаться.

Д ля того, чтобы автомобиль мог передвигаться детали ходовой части соединяют кузов с колесами, гасят колебания во время движения, смягчают, воспринимают толчки и усилия. А для того, чтобы не возникало тряски и излишней вибрации во время езды ходовая часть включает в себя следующие элементы и механизмы: упругие элементы подвески, колеса и шины.

Х одовая часть автомобиля состоит из следующих основных элементов:

2. Б алок мостов

3. П ередней и задней подвески колес

4. К олес (диски, шины)

Т ипы подвесок автомобиля:

Подвеска Макферсон

Устройство подвески Макферсон — Подвеска макферсон это так называемая подвеска на направляющих стойках. Этот тип подвески подразумевает использование в качестве основного элемента амортизационной стойки. Подвеска Мак-Ферсон может использоваться как для задних, так и для передних колес.

Независимая подвеска

Независимой подвеска называется , потому что колёса одной оси не связаны жестко, это обеспечивает независимость одного колеса от другого (колеса не оказывают друг на друга никакого влияния).

Конструкция современной подвески. Современная подвеска это элемент автомобиля, который выполняет амортизационные и демпфирующие свойства, что связано с колебаниями автомобиля в вертикальном направлении. Качество и характеристики подвески позволят пассажирам испытать максимальный комфорт передвижения. Среди основных параметров комфортабельности автомобиля можно признать плавность колебания кузова.

Устройство балансирной подвески — балансирная подвеска особенно уместна для задних колес автомобиля, у которых есть передняя ведущую ось, это аргументируется тем, что такая подвеска почти совсем не занимает места на раме. Балансирная подвеска применяется в основном на трехосных автомобилях, средний и задний ведущие мосты у которых расположены рядом друг к другу. Иногда ее применяют на четырехосных автомобилях, а также многоосных прицепах. Балансирная подвеска бывает двух типов: зависимой и независимой. Зависимые подвески получили большую популярность.

Устройство подвески грузового автомобиля — это раздел в котором можно изучить строение, назначение, принцип работы подвески грузового автомобиля. Подвеска автомобиля ЗИЛ — раздел, в котором подробно описано устройство подвески грузового автомобиля ЗИЛ 130.

Подвеска обеспечивает упругую связь между рамой или кузовом с мостами автомобиля или непосредственно с его колесами, воспринимая вертикальные усилия и задавая требуюмую плавность хода. Также, подвеска служит для восприятия продольных и поперечных усилий и реактивных моментов, которые действуют между опорной плоскостью и рамой. Подвеска обеспечивает передачу толкающих и скручивающих усилий.

Э лементы ходовой части автомобиля:

— Управляемый мост — управляемый мост представляет собой балку, в которой на шарнирах установлены поворотные цапфы и соединительные элементы. Жесткая штампованная балка представляет собой основу управляемого моста. Соответственно передний управляемый мост это обычная поперечная балка с ведомыми управляемыми колесами, к которым не подводится крутящий момент от двигателя. Этот мост не ведущий и служит для поддерживания несущей системы автомобиля и обеспечения его поворота. Существует большой перечень различных типов управляемых мостов, которые применяются на грузовых (6х2) и легковых автомобилях (4х2).

— Упругие элементы подвески машины — у пругие элементы подвески автомобиля предназначены для смягчения толчков и ударов, а также снижения вертикальных ускорений и динамической нагрузки, которая передается на конструкцию при движении автомобиля. Упругие элементы подвески позволяют избежать прямого воздействия дорожных неровностей на профиль кузова и обеспечивают необходимую плавность хода. Пределы оптимальной плавности хода колеблются от 1-1,3 Гц.

Стабилизатор поперечной устойчивости

Стабилизатор поперечной устойчивости

Стабилизатор поперечной устойчивости — устройство, относящееся к подвеске автомобиля, предназначено для уменьшения боковых кренов при поворотах автомобиля (не дает автомобилю опрокинуться). Стабилизатор устанавливается на всех современных автомобилях. Именно стабилизатор поперечной устойчивости отвечает за устойчивость, качество управляемости и маневренность автомобиля. В конце концов, от этой немаловажной детали зависит безопасность движения.

Назначение стабилизатора поперечной устойчивости

Главное предназначение стабилизатора поперечной устойчивости – перераспределение нагрузки между упругими элементами подвески во время движения. Во время поворота автомобиль кренится, что сказывается на траектории движения, именно в этот момент начинает работать стабилизатор поперечной устойчивости.

Как работает стабилизатор поперечной устойчивости

При повороте автомобиля одна стойка поднимается, а вторая опускается, то есть они смещаются в противоположные стороны, средняя часть стабилизатора, которая называется стержень, начинает закручиваться.

Как следствие с той стороне, где автомобиль «кренился» на бок, стабилизатор приподнимает кузов, а с противоположной стороны – опускает кузов. Чем больше величина наклона, тем сильнее сопротивление стабилизатора. Затем автомобиль выравнивается, снижается крен во время поворота и улучшается качество сцепления колес с дорогой.

Если вы хотите разобрать работу стабилизатора поперечной устойчивости более подробно, эта информация вам пригодится.

Для создания сопротивления крена автомобиля применяется торсион, который крепится в ступичном узле колеса.

Торсион работает на скручивание, создает сопротивления крену автомобиля. Крепится торсион в ступичном узле левого колеса, далее проходит в направлении движения до шарнирного узла крепления к кузову, далее в латеральном направлении к противоположному борту автомобиля, где крепится зеркально аналогично первому борту. Отрезки торсиона, проходящие в направлении движения, работают как рычаги при работе подвески в вертикальном направлении. При отсутствии крена оба отрезка поворачиваются на один и тот же угол, торсион не скручивается и проворачивается в узлах крепления к кузову как целое. При крене автомобиля левый и правый отрезки торсиона поворачиваются на различные углы, скручивая торсион и создавая упругий момент, сопротивляющийся крену. На зависимых задних подвесках часто отсутствует, вместо этого продольные рычаги прикрепляются к балке жестким соединением, способным передавать крутящий момент. Таким образом, вся балка в сборе с продольными рычагами выступает торсионом.

На передних подвесках типа Мак Ферсон «рычажные» отрезки торсиона часто применяются как один из 2 нижних рычагов подвески, также передавая продольные (в направлении движения) силы от ступицы на кузов.

Стабилизаторы могут устанавливаться или на обе оси , или только на одну (обычно на переднюю).

Устройство стабилизатора поперечной устойчивости

Стабилизатор поперечной устойчивости состоит из основных элементов:

- Стальная труба (стержень) П-образной формы – средняя часть.

- Две стойки (тяги)

- Крепления (хомутики, резиновые втулки)

Рассмотрим данные элементы подробнее.

Стержень стабилизатора поперечной устойчивости

Стержень стабилизатора представляет собой упругую поперечную распорку. Стержень изготавливается из пружинной стали. Стержень – главный элемент стабилизатора поперечной устойчивости. В большинстве случаев стальной прут имеет сложную форму.

Стойки стабилизатора

Стойки стабилизатора поперечной устойчивости или в просто народе «тяги» – это элементы, соединяющие концы стального стержня с рычагом или стойкой подвески. Стойка выглядит, как шток размером 5-20 см, с шарнирными соединениями по бокам для подвижности соединения. Шарниры защищаются от грязи и пыли пыльниками.

Крепление стабилизатора поперечной устойчивости

Крепление стабилизатора поперечной устойчивости осуществляется с помощью резиновых втулок и хомутов. Стержень стабилизатора крепится к кузову автомобиля в двух местах с помощью хомутов.

Виды стабилизатора поперечной устойчивости

Существует два вида стабилизатора поперечной устойчивости: передний и задний стабилизаторы. В некоторых легковых автомобилях задняя поперечная стальная распорка не устанавливается, а передний стабилизатор устанавливается на всех современных автомобилях.

Активный стабилизатор поперечной устойчивости

Активный стабилизатор поперечной устойчивости дает возможность управлять изменением жесткости под разный тип дорожного покрытия и характер движения. Для более резких поворотов выставляется максимальная жесткость, на грунтовой дороге средняя жесткость, а по бездорожью функция отключается.

Производители элементов стабилизатора поперечной устойчивости

Существуют производители оригинальных стабилизаторов поперечной устойчивости, а также международные производители, специализирующиеся на производстве компонентов стабилизатора поперечной устойчивости, направленных на вторичный рынок, например: Delphi Corporation, Wulf Gaertner Autoparts AG, ZF Friedrichshafen AG, Robert Bosch GmbH.

Самоходное шасси

Самоходное шасси

Самоходное шасси — транспортное средство с мотором, предназначенное для размещения на нём различного оборудования (механизмов и инструментов).

Типы самоходных шасси :

- Автомобильные ;

- Тракторные ;

- Специальное универсально самоходное шасси .

Как правило, шасси производится на автомобильном или тракторном заводе, а оборудование, которое размещается на нем, на другом специализированном заводе по производству навесного оборудования. Например, на автомобилях, типа УРАЛ устанавливают оборудование повышенной проходимости.

Пример самоходного шасси – автокран. Универсальные самоходные шасси широко используются в сельском хозяйстве на сезонном оборудовании.

Универсальное самоходное шасси

Самоходное шасси больше всего напоминает трактор, отличием является лишь компоновка, в которой мотор расположен позади кабины, перед кабиной, видимо, расположена рама с передним мостом. Рама может устанавливаться одно- или двух- балочная. На раме устанавливается различное специальное оборудование, используемое в сельском хозяйстве (кузов самосвал). Навес оборудования осуществляется быстро, для удобства его замены в случае необходимости.

Область применения самоходных шасси

— В сельском хозяйстве;

— В лесном хозяйстве;

— В коммунальных и дорожно-ремонтных службах;

— На складах (подъемники, погрузчики) .

Шасси автомобиля: устройство, назначение

Шасси автомобиля: устройство, назначение

Шасси́ (с французкого châssis ) транспортного средства представляет собой собранный комплект агрегатов трансмиссии, ходовой части и механизмов управления.

- Шасси автомобиля с рамой — готовая конструкция, которая может передвигаться на собственных колёсах. Рамные шасси автомобиля применяют в основном на тракторах и грузовых автомобилях.

- Устройство рамного шасси зависит от применяемого двигателя. Конструкция шасси выполняется в различных видах в зависимости от предназначения. У колесных автомобилей конструкция шасси зависит от числа осей (а также ведущих осей). Автомобиль с повышенной проходимостью оборудуются спецсредствами повышения проходимости, которые станут полезными при движении по бездорожью.

Существуют следующие типы шасси транспортных средств:

Шасси с несущим кузовом — основание транспортного средства, связывающее агрегаты трансмиссии, агрегаты ходовой части и механизмы управления.

- Самоходные шасси — транспортное средство c мотором, предназначенное для размещения на нём следующего оборудования (машин, механизмов, вооружения). Обычно имеет серийный выпуск.

Устройство шасси автомобиля

Устройство шасси автомобиля

Шасси автомобиля это совокупность агрегатов и узлов автомобиля, которая включает в себя трансмиссию, ходовую часть автомобиля и механизмы управления и монтируется на общей раме.

Шасси грузового автомобиля представляет собой телегу (для которой рама выступает остовом), которую можно перемещать на колесах (само шасси перемещаться не может). Рамные шасси в основном применяются на грузовых автомобилях.

Устройство шасси автомобиля зависит от числа осей и числа ведущих осей автомобиля. Если автомобиль предназначен для передвижения по бездорожью его шасси оборудуется специальными средствами повышенной проходимости. Узлы и агрегаты шасси обеспечивают передачу движущей силы автомобилю и отвечают за управление транспортным средством на дороге, грузоподъемность и маневренность.

Шасси автомобиля с несущим кузовом — является основанием транспортного средства, которое связывает агрегаты трансмиссии, ходовой части и механизмы управления.

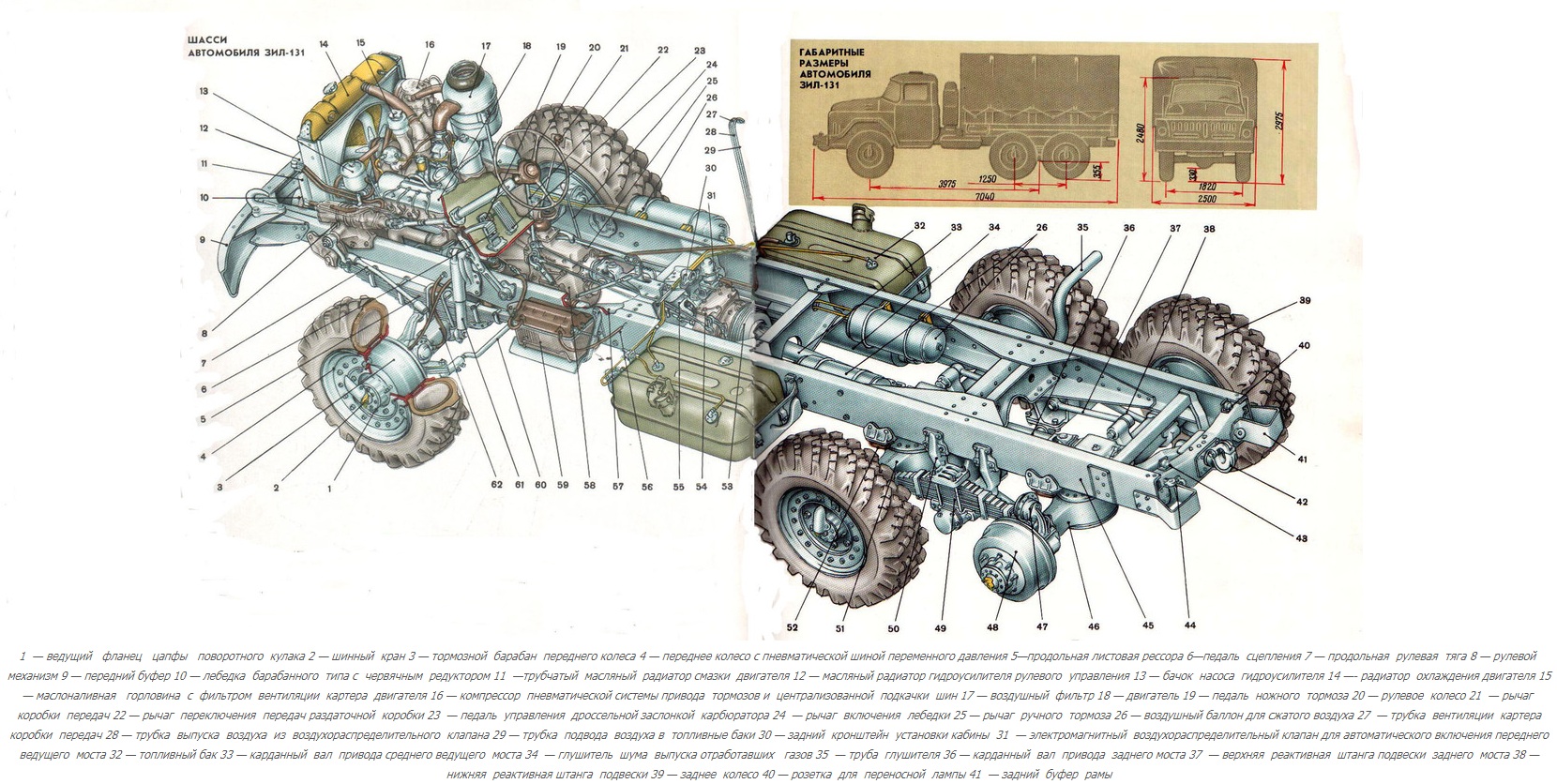

УСТРОЙСТВО ШАССИ АВТОМОБИЛЯ ЗИЛ-131

1 — ведущий фланец цапфы поворотного кулака 2 — шинный кран 3 — тормозной барабан переднего колеса 4 — переднее колесо с пневматической шиной переменного давления 5—продольная листовая рессора 6—педаль сцепления 7 — продольная рулевая тяга 8 — рулевой механизм 9 — передний буфер 10 — лебедка барабанного типа с червячным редуктором 11 —трубчатый масляный радиатор смазки двигателя 12 — масляный радиатор гидроусилителя рулевого управления 13 — бачок насоса гидроусилителя 14 —- радиатор охлаждения двигателя 15 — маслоналивная горловина с фильтром вентиляции картера двигателя 16 — компрессор пневматической системы привода тормозов и централизованной подкачки шин 17 — воздушный фильтр 18 — двигатель 19 — педаль ножного тормоза 20 — рулевое колесо 21 — рычаг коробки передач 22 — рычаг переключения передач раздаточной коробки 23 — педаль управления дроссельной заслонкой карбюратора 24 — рычаг включения лебедки 25 — рычаг ручного тормоза 26 — воздушный баллон для сжатого воздуха 27 — трубка вентиляции картера коробки передач 28 — трубка выпуска воздуха из воздухораспределительного клапана 29 — трубка подвода воздуха в топливные баки 30 — задний кронштейн установки кабины 31 — электромагнитный воздухораспределительный клапан для автоматического включения переднего ведущего моста 32 — топливный бак 33 — карданный вал привода среднего ведущего моста 34 — глушитель шума выпуска отработавших газов 35 — труба глушителя 36 — карданный вал привода заднего моста 37 — верхняя реактивная штанга подвески заднего моста 38 — нижняя реактивная штанга подвески 39 — заднее колесо 40 — розетка для переносной лампы 41 — задний буфер рамы

РЕССОРЫ

РЕССОРЫ

Рессора состоит из нескольких листов, стянутых хомутами. Каждый хомут прикреплен к нижнему скрепляемому листу рессоры и стянут болтом, на который надета распорная трубка, препятствуюящая зажатию листов рессоры.

К концам двух коренных листов и прикреплены чашки, которые упираются в резиновые опоры, зажатые вместе с концами рессор в кронштейнах и с крышками.

Развитие подвесок

Анализ развития подвесок грузовых автомобилей как в нашей стране, так и за рубежом показал, что на грузовых автомобилях средней грузоподъемности применяются зависимые подвески с листовыми рессорами. Широкое распространение таких подвесок объясняется простотой их изготовления и обслуживания, а также тем, что они обеспечивают вполне удовлетворительные плавность хода и устойчивость автомобиля при современных скоростях движения. В подвеске, где полуэллиптическая листовая рессора выполняет функции направляющего устройства, большое значение имеет правильный выбор конструкции крепления рессор к раме автомобиля. Это связано с тем, что коренные листы рессор подвергаются воздействию комплекса сил и моментов, значительно возрастающих при эксплуатации автомобилей в тяжелых дорожных условиях. Если недооценить влияния этих нагрузок, эксплуатационная надежность подвески резко снизится. Поэтому при выборе типа крепления рессор к раме был рассмотрен и проанализирован ряд наиболее распространенных на грузовых автомобилях конструкций с учетом их надежности, удобства и простоты обслуживания (количество точек смазки), а также экономической целесообразности.

Основные типы крепления концов рессоры к раме или кузову автомобиля

— фиксированного конца рессоры (т. е. конца рессоры, воспринимающего все силы, действующие на подвеску) — с витым или отъемным ушком или на резиновой опоре;

— свободного конца рессоры (т. е. конца рессоры, воспринимающего все силы, кроме продольных, возникающих при движении автомобиля) — на серьге, на резиновой или скользящей опоре.

Сочетание креплений концов рессоры может быть самым различным. На практике чаще всего применяется крепление фиксированного конца рессоры с витым ушком и свободного конца на серьге или скользящей опоре. Резиновые опоры обычно используют одновременно для крепления обоих концов рессоры. На автомобиле ЗИЛ-130 было решено применить отъемное ушко для крепления переднего конца рессоры и скользящую опору для заднего.

Соображения, которыми при этом руководствовались, приведены ниже. Крепление фиксированного конца рессоры с витым ушком отличается простотой конструкции, малой стоимостью и наименьшей массой по сравнению с креплениями других типов. Однако применение такого типа крепления на автомобилях, эксплуатируемых в тяжелых дорожных условиях, встречает ряд затруднений, связанных с обеспечением необходимой прочности ушка.

Наиболее распространенный и простой способ повышения прочности ушка путем увеличения толщины коренного листа не всегда дает положительный результат. Если увеличивать толщину только одного коренного листа, оставляя толщину остальных листов неизменной, то это может привести к значительному снижению долговечности рессоры из-за преждевременной усталостной поломки утолщенного коренного листа. Если одновременно увеличить толщину коренного и остальных листов, то для сохранения заданных в расчете прогиба и среднего расчетного напряжения потребуется удлинить рессору, что не всегда возможно по компоновочным соображениям, и, кроме того, может привести к нерациональному увеличению массы рессоры в связи с уменьшением числа листов.

Крепление концов рессор на резиновых опорах используется в подвесках автобусов и некоторых моделей грузовых автомобилей. Резиновые опоры являются хорошим изолятором от шума и гасителем вибраций, их не надо смазывать и, кроме того, они позволяют при необходимости повысить долговечность рессор, когда по соображениям компоновки нельзя существенно увеличить их длину. Тем не менее эта конструкция в мировой практике автомобилестроения получила весьма ограниченное применение на грузовых автомобилях по следующим причинам: повышенная масса узла по сравнению с узлами с другими способами крепления; большая стоимость узла из-за необходимости применения резины высокого качества; снижение долговечности резиновых опор при работе с большими угловыми и продольными перемещениями.

Следует добавить, что при износе резиновых опор передних рессор передний мост получает возможность перемещаться в продольном направлении, в связи с чем нарушается кинематика рулевого управления. Это обстоятельство в сочетании с другими причинами способствует возникновению вынужденных колебаний, которые при определенной скорости автомобиля вступают в резонанс с собственными колебаниями всей системы управляемых колес.

Крепление фиксированною конца рессоры с отъемным ушком применяется в тех случаях, когда витые ушки не обеспечивают надежного соединения. При этом креплении толщина коренного листа, а следовательно, н длина рессоры определяются в зависимости только от вертикальных нагрузок. Отъемные ушки, так же как и резиновые опоры, позволяют при необходимости повысить долговечность рессор, когда по компоновочным соображениям нельзя значительно увеличить их длину.

Отъемное ушко имеет отверстие правильной геометрической формы, поэтому втулку можно подвергнуть термообработке, что значительно повышает долговечность шарнира. Данная конструкция по сравнению с витым ушком отличается несколько повышенной трудоемкостью изготовления и большей массой.

Крепление свободного конца рессоры с помощью скользящей опоры было выбрано для подвески автомобиля ЗИЛ-130 прежде всего потому, что в этом случае наипростейшим образом исключаются точки смазки. По долговечности указанный узел после соответствующей доводки конструкции не уступает креплению с помощью серьги н превосходит крепление на резиновой опоре.

Ходовая часть: устройство,принцип работы,ремонт,диагностика

Без ходовой части автомобиль попросту не смог бы двигаться, поскольку силовой установке вместе с трансмиссией и приводом попросту некуда бы было передавать крутящий момент.

Ходовая часть авто включает в себя колеса, которые и воспринимают этот крутящий момент, вращаются и передвигают автомобиль. Однако это не основная задача ходовой части. Автомобиль передвигается не по идеально ровной поверхности, всегда на дороге имеются изгибы, выступы, ухабы, ямы и т. д.

Если бы колеса крепились к кузову авто или раме без подвески – второй составляющей ходовой части, то о комфортабельности говорить бы не приходилось – практически все неровности сразу бы передавались на кузов, лишь немного снижаясь амортизацией пневматической шиной колеса. Так что ходовая часть не только приводит в движение авто, но еще и обеспечивает комфортабельность путем снижения колебательных движений от колеса на кузов.

Подвеску, снижающую колебательные движения, начали применять еще до появления самого автомобиля. Некоторые кареты оснащались элементами из пружинистой листовой стали. Данные элементы состояли из двух стальных дуг, соединенных между собой шарнирно. Верхняя дуга крепилась к самой карете, а нижняя – к оси колес. При движении эти пружинистые дуги частично воспринимали на себя и гасили вибрацию от оси колес. Подвеска кареты и стала прообразом зависимой подвески автомобиля.

Суть же самой подвески – возможность вертикального перемещения колеса относительно кузова или рамы при движении по неровностям. Благодаря элементам подвески воздействие, которое воспринимает колесо от дорожного покрытия, не передается на кузов, а поглощается. То есть, крепление колеса в автомобиле является не жестким относительно кузова.

УСТРОЙСТВО ХОДОВОЙ ЧАСТИ

Ходовая часть автомобиля состоит из колес, моста, подвески и рамы или кузова. Может иметь место наличие дополнительных элементов, однако главная роль отдана вышеперечисленным деталям. Каждый элемент играет свою роль, но их общая цель – свести к минимуму колебания, тряску и иные вибрации автомобиля во время езды – в этом и заключается функция ходовой части.

Рама и кузов являются костяком, к которому крепятся основные элементы подвески. Рама принимает участие в формировании ходовой. Для легковых автомобилей используется кузов, и именно к нему крепятся элементы ходовой части, а остальные элементы крепят к каркасу.

Чем прочнее железо кузова, тем лучше автомобиль будет переносить тяготы бездорожья. Остальные участки обшивают профильным листом, который стоек к коррозии.

Подвеска служит для смягчения неровностей и гасит колебания, провоцирующие неровности на поверхности дорожного покрытия за счет исключения жесткого сцепления между кузовом и колесами и других деталей.

Подвеска имеет большой срок службы, однако он зависит от условий эксплуатации автомобиля. Нужно своевременно проводить диагностику и бережно эксплуатировать авто.

Подвески бывают зависимыми и независимыми. Если подвеска зависимая, то задние колеса будут связаны между собой при помощи соединяющей балки. На независимой подвеске соединяющая балка отсутствует.

Мосты служат для соединения двух колес, а также для осуществления опорной функции для остова автомобиля. На легковом авто они крепятся к кузову, на грузовом – к раме. Предназначение мостов – удерживать не только вес самого авто, но и его пассажиров, поэтому материалом для их изготовления служит прочное железо.

Колеса первыми берут на себя удар и страдают от несовершенств дорог, попадая в ямы и наезжая на кочки. Чем бережнее вы относитесь к своему автомобилю, тем дольше прослужат его детали.

Принцип работы

Основную роль в создании комфортной езды, выполняет именно подвеска. Это устройство гасит колебания, возникающие от неровной поверхности.

Когда колесо попадает в яму – машина не должна перевернуться, это главная задача для подвески. Колесо опускается вниз, тем самым растягивая амортизатор, который крепится к подвеске. После выхода из ямы – амортизатор становится на прежнее место и находится там в процессе небольших колебаний.

Колеса соединены с подвеской наглухо с одной стороны, но с другой стороны – нет. Важно, чтобы автомобиль даже при небольших колебаниях дороги (спусках или подъемах) – шел ровно, поэтому подвеска, взаимодействуя с остальными частями, будет выполнять такую работу.

Ходовая позволяет автомобилю передвигаться, при этом создает комфортные условия для водителя и пассажиров. Знание системы в целом, схемы ее работы и ее составных элементов – не обязательно для каждого водителя, но если вы все это знаете – это поможет правильно управлять машиной и справиться с любыми трудностями, возникающими на дороге. Устройство этой части – не так сложно, как кажется, о нем может рассказать любой специалист на станции ТО или даже знакомый водитель, но лучше обратиться к руководству по вашему автомобилю, чтобы знать детали именно вашей модели. Удачи и берегите свой автомобиль!

Причины поломок ходовой части автомобиля

Регулярные нагрузки на различные элементы ходовой части, которые не прекращаются даже после остановки движения, могут привести к различным поломкам. Если автомобиль начинает испытывать затруднения при прохождении на большой скорости поворотов или для его удержания на проезжей части требуются большие усилия, велика вероятность того, что необходим ремонт ходовой части автомобиля. Еще один показатель – кузов может колебаться и раскачиваться при торможении, и на поворотах. Причина может крыться в вышедших из строя амортизаторах, сломанных рессорах или элементах подвески. Ощущается вибрация при движении.

Вибрация может возникнуть из-за задних амортизаторов, которые изношены; поврежденных рессор; из-за того, что давление в шинах не соответствует определенным нормам; или того, что подшипники ступиц колес в плохом состоянии. В процессе движения автомобиля начинает стучать подвеска. Проблема может возникнуть из-за ослабления болтов крепления или деформированных дисков колес. Стук и скрип амортизаторов возникает по причине их поломки; ослабления крепления резервуара или поршня, а также утечки жидкости. Скрип при торможении на поворотах. Как правило, такой скрип возникает из-за неисправности амортизаторов или стабилизатора поперечной устойчивости. Начинает подтекать жидкость из амортизаторов. Такое возможно вследствие разрушения сальников штока или попадания на уплотнительные кромки посторонних механических частиц.

Самые распространенные проблемы связанные с ходовой частью

Чаще всего встречаются следующие поломки ходовки:

- Машину заносит в сторону. Такая проблема возникает по ряду причин: при нарушении геометрии передних колес, от скачков давления воздуха в шине, из-за деформирования рычагов, при большом различии в износе колес, когда нарушается параллельность оси заднего и переднего мостов.

- Водитель чувствует колебания авто, раскачку на поворотах и во время торможения. Причиной тому может явиться выход из строя амортизаторов либо сломалась рессора или иная деталь подвески.

- Избыточные вибрации во время езды говорят о несоответствующем давлении шин, либо об износе ступичных подшипников или заднего амортизатора, также о поломке рессоры.

- Во время движения вы слышите стук подвески — обратите внимание на амортизатор или диски колес — возможно, они пришли в негодность.

- Скрип или стук амортизатора говорят об их скором износе, быть может, произошла деформация кожуха или крепления поршня и резервуара ослабли. Осмотрите все внимательно, на предмет утечки жидкости.

- Если протектор шин стерт неравномерно, возможно, имеет место разбалансировка колес. Также важно проверить шарниры и втулки – могли разболтаться. К этой проблеме часто приводят и поврежденные диски и нарушенная геометрия передних колес.

- Во время торможения раздается отчетливый скрип — указывает на неисправность амортизатора, стабилизатора или частей крепления, на просевшую пружину.

- Текут амортизаторы. Нужно проверить сальники штока, быть может, жидкость вытекает из-за попадания на кромку сальника инородных частиц.

- Амортизатор не дает нужного сопротивления при ходе сжатия. Это может быть следствием негерметичности клапана, изношенности направляющей втулки или же штока.

Если наблюдается хотя бы один из вышеперечисленных симптомов, необходимо срочно предпринять меры.

Диагностика ходовой части автомобиля и ее ремонт

Как только возникают малейшие подозрения, что ходовая часть работает неисправно, необходимо доставить автотранспортное средство в сервис, где специалисты продиагностируют его, используя специально предназначенное для этого оборудование. Чем чаще эксплуатируется автотранспортное средство, тем более внимательно необходимо следить за его ходовой частью, диагностику которой, желательно делать через каждый 30 тысяч километров. Следует помнить, что к ремонту ходовой части нужно подходить ответственно. Конечно, можно просто заменить все детали, но в этом случае, стоимость ремонта будет достаточно высока. Оптимальным вариантом станет проведение диагностики и выявление списка непригодных элементов.

Диагностика ходовой части автомобиля включает в себя: осмотр амортизаторов, рычагов, пружин, опорных чашек; проверку рулевых наконечников, шаровых опор; состояние узлов; проверку ступичных подшипников; проверку герметичности тормозной системы и гидросистем машины; определение степени износа дисков, шлангов, тормозных колодок и барабанов. Регулярная диагностика позволяет выявить неполадки ходовой части автомобиля на ранней стадии, когда отсутствуют четко выраженные признаки сбоя в работе каких-либо элементов. После проверки всех неисправностей, мастера помогут определить проблемы, которые могут возникнуть у автомобиля в будущем и предотвратить их появление. На основе диагностики специалисты составляют перечень необходимых ремонтных работ и приступают к их выполнению.

Источник https://foksevmash.ru/remont/podveska-gruzovogo-avtomobilya-2.html

Источник https://www.autoezda.com/2014-07-01-16-12-30/%D1%83%D1%81%D1%82%D1%80%D0%BE%D0%B9%D1%81%D1%82%D0%B2%D0%BE-%D1%85%D0%BE%D0%B4%D0%BE%D0%B2%D0%BE%D0%B9-%D1%87%D0%B0%D1%81%D1%82%D0%B8-%D0%B0%D0%B2%D1%82%D0%BE%D0%BC%D0%BE%D0%B1%D0%B8%D0%BB%D1%8F.html

Источник https://seite1.ru/xodovaya-chast/xodovaya-chast-ustrojstvoprincip-rabotyremontdiagnostika/.html