Назначение тормозной системы Урал-4320 (стр. 3 из 5). Неисправности тормозная система урал 4320

Основные неисправности рабочей тормозной системы: слабое или неодновременное действие тормозов, плохое растормаживание или заклинивание колодок тормозных механизмов.

Слабое действие тормозов обнаруживается по возрастанию тормозного пути. У грузовых автомобилей полной массой более 12 тонн (КамАЗ-4310, Урал-4320) при торможении со скорости 40 км/ч тормозной путь не должен превышать 17,7м, а у автомобилей полной массой от 3,5 до 12 т (ЗиЛ-131) — 18,4 м. Тормозной след, от левых и правых колес должен быть одинаковой длины.

Причиной слабого действия тормозов может быть не герметичность тормозного привода, попадание воздуха в систему гидравлического привода или недостаточное количество тормозной жидкости, нарушение регулировки тормозных механизмов, износ или замасливание накладок или тормозных барабанов, недостаточное количество сжатого воздуха в пневматическом приводе из-за его утечки, неисправности компрессора или регулятора давления, замерзание конденсата в пневмосистеме.

Негерметичность гидравлического привода обнаруживается по Подтеканию жидкости в соединениях, негерметичность пневматического привоза по падению давления воздуха в пневмосистеме при неработающем двигателе.

На автомобиле КамАЗ-4310 работоспособность и герметичность контуров проверяют по показанию манометра, установленного в кабине и контрольного манометра, подсоединяемого поочередно к клапанам контрольного вывода контуров привода. Перед проверкой устанавливают максимальное давление в системе, при этом должны погаснуть контрольные лампочки и прекратить работу зуммер. При нажатии на педаль показания верхней шкалы двухстрелочного манометра в кабине водителя и показания контрольного манометра, подсоединенного к клапану контрольного вывода, должны совпадать. Аналогично показания нижней шкалы двухстрелочного манометра и контрольного манометра, присоединенного ко второму контуру, также должны совпадать. Разница в показаниях манометров свидетельствует о негерметичности привода рабочей тормозной системы.

На автомобилях Урал-4320 и ЗиЛ-131 герметичность привода оценивается по падению давления в системе, которое не должно превышать 50 кПа за 30 минут по показанию манометра, установленного в кабине.

Места, утечки определяются на слух или с помощью мыльного раствора. Негерметичность привода устраняется подтягиванием креплений, заменой деталей.

Неодновременное действие тормозов обнаруживается по заносу автомобиля при торможении. Причиной этого может быть нарушение регулировки тормозных механизмов, засорение трубопроводов или замерзании в них конденсата, замасливание отдельных колодок.

Плохое растормаживание или заклинивание колес происходит вследствие поломки стяжных, пружин, обрыва накладок, разбухания манжет и заклиниванию поршней колесных цилиндров.

В зависимости от причины неисправность устраняется регулировкой тормозных механизмов, заменой поломанных пружин, переклепкой накладок, ремонтом колесного цилиндра.

Основной неисправностью стояночной системы является плохое удержание автомобиля на месте. На автомобиле КамАЗ-4310 это может быть из-за недостаточного давления в баллоне третьего контура вследствие засорения трубопроводов, их негодности или из-за неисправности защитных клапанов, ускорительного клапана или крана управления стояночным тормозом, а также из-за неисправности энергоаккумуляторов. Неисправные приборы подлежат замене.

На автомобилях Урал-4320 и ЗиЛ-131 неисправность стояночного тормоза может быть из-за износа накладок или нарушения его регулировки, заедания или коррозии в разжимном устройстве. Для устранения неисправности следует правильно отрегулировать тормозной механизм, при необходимости заменить накладки, разобрать, очистить и смазать узел разжимного кулака.

Ремонт тормозной системы автомобиля Урал

Основные неисправности тормозной системы, которые могут встретиться, это недостаточное или неодновременное срабатывание тормозов, заклинивание колодок тормозных механизмов, плохое растормаживание.

Как определить?

Недостаточное срабатывание тормозов выявляется по возрастанию тормозного пути. Тормозной путь грузовых машин полной массой свыше 12 тонн (Урал-4320) во время торможения с разгона в 40 км/ч не должен превышать 17,7м. У машин полной массой от 3,5 до 12 т это расстояние не должно быть более 18,4 м. Левые и правые колеса должны оставлять одинаковы по длине тормозной след.

Причиной плохого срабатывания тормозов может стать:

- недостаточная герметичность привода тормозной системы,

- попадание в систему гидравлического привода воздуха,

- малое количество жидкости тормозной,

- нарушенная регулировка механизмов тормозной системы,

- истирание или замасливание тормозных барабанов или накладок,

- в пневматическом приводе малое количество сжатого воздуха из-за его утечки,

- неисправности регулятора давления или компрессора, замерзание в пневмосистеме конденсата.

По подтеканию в соединениях жидкости обнаруживается слабая герметичность гидравлического привода. По снижению в пневмосистеме давления воздуха при заглушенном моторе обнаруживается негерметичность пневматического привода.

На машинах Урал-4320 герметичность привода определяется по снижению давления в системе. Оно не должно за 30 минут падать более 50 кПа по показанию манометра, который установлен в кабине. Места утечки выясняются на слух или при помощи мыльного раствора. Герметичность привода исправляют заменой деталей и подтягиванием креплений.

При торможении можно обнаружить неодновременное срабатывание тормозов в случае заноса автомобиля. Причиной этому может послужить нарушение регулировки механизмов тормозной системы, зашлаковывание трубопроводов или в них замерз конденсат, произошло замасливание отдельных колодок.

Заклинивание колес или плохое растормаживание случается из-за поломки пружин стяжных, разбухания манжет, обрыва накладок, заклинивания поршней цилиндров колесных.

Как исправить?

Поломку устраняют в зависимости от причин ее возникновения путем регулировки тормозных механизмов, переклепкой накладок, заменой разрушившихся пружин, ремонтом цилиндра колесного.

Часто встречающейся неисправностью стояночной системы автомобиля можно назвать плохое удержание машины на месте. На КамАЗ-4310 это вероятно бывает из-за слабого давления в баллоне третьего контура, получаемого вследствие зашлаковки трубопроводов, их неисправности или из-за выхода из строя защитных клапанов, клапана ускорительного, а также по причине не отлаженности энергоаккумуляторов.

Нерабочие приборы нужно заменить. На машинах ЗиЛ-131 и Урал-4320 поломка тормоза стояночного может быть из-за истирания накладок или он плохо отрегулирован, заедает в разжимном устройстве. Для исправления неполадок следует отрегулировать механизм тормозной, если требуется, заменить накладки, очистить и смазать разобранный узел кулака разжимного.

Вернуться к списку статей

Назначение тормозной системы Урал-4320 — часть 3

· при попадании воздуха производят прокачку гидропровода;

· проверяют состояние и работу регулятора давления, предохранительного клапана в пневмоприводе, давление воздуха в магистрали прицепа;

· смазывают валы разжимных кулаков.

При ТО-2, кроме того:

· снимают тормозные барабаны, проверяют состояние тормозных колодок, накладок, стяжных пружин и барабанов;

· производят очистку их от грязи;

· регулируют зазоры между колодками и барабаном, проверяют величины хода штоков тормозных камер;

· проверяют герметичность и исправность тормозного привода;

· смазывают червячные пары регулировочных рычагов

При СО заменяют тормозную жидкость в гидропроводе после предварительной промывки его техническим спиртом или чистой тормозной жидкостью.

Свободный ход педали тормоза должен быть 40–60 мм, верхний конец педали не должен доходить до пола на 10–30 мм. Свободный ход педали регулируется изменением длины тяги, соединяющей педаль тормоза с тормозным краном, путем навинчивая или свинчивая ее вилки. Регулировка давления воздуха в соединительной магистрали прицепа осуществляется

Давлением направляющего штока верхней секции крана при снятом корпусе рычагов и ослабленной контргайке направляющей. Давление в соединительной магистрали прицепа должно быть при отпущенной педали тормоза 4,8–5,3 кгс./см2 . Проверяется давление присоединением манометра к соединительной головке.

2.3 Ремонт тормозной системы

2.3.1 Организация рабочего места автослесаря. Используемые инструменты, приспособления и оборудование, диагностические приборы

Рабочее место – единица структуры предприятия, где размещены исполнители работы, технологическое оборудование, часть конвейера, оснастка и предметы труда. Это первичное и основное звено производства. Правильная организация рабочего места предполагает четкое определение объема и характера, выполняемых на нем работ, необходимое оснащение, рациональную планировку, систематическое обслуживание, благоприятные и безопасные условия труда.

На каждое рабочее место составляется паспорт, в котором указываются: содержание выполняемой работы, годовое задание в человеко-часах, режим и условия работы, планировка, оснащение и порядок обслуживания рабочего места, и порядок размещения на нем обрабатываемых изделий.

Оснащение рабочего места осуществляется по утвержденной технической документации на выполнение работ. Оно включает организационную и технологическую оснастку.

Технологическое оснащение включает оборудование и оснастку, измерительный, режущий, монтажный и вспомогательный инструмент, а также техническую документацию. Средства технологического оснащения на рабочем месте должны размещаться в определенном, удобном для работы порядке с тем, чтобы исключить потери времени на поиски и перекладывание с места на место.

Необходимое оборудование для технического обслуживания и ремонта тормозной системы.

Стенд КИ-4998 для проверки тормозов;

Станок для расточки тормозных барабанов и обточки тормозных колодок;

Резцы с твердосплавными пластинами ВК-3, ВК-6;

2.3.2 Возможные неисправности. Причины их возникновения и способы устранения

Основными неисправностями тормозных систем могут быть:

· слабое действие тормозов;

· неодновременное действие тормозов;

· заклинивание колодок тормозных механизмов колес;

· плохое удержание автомобиля на месте.

Слабое действие тормозов обнаруживается по возрастанию тормозного пути, для автомобиля Урал 4310 без нагрузки при торможении со скоростью 30 км/ч на сухом горизонтальном участке дороги тормозной путь не должен превышать 11 м.

1. Причиной слабого действия тормозов может быть негерметичность тормозного привода, или недостаточное количество тормозной жидкости, нарушение регулировки привода или тормозных механизмов, износ или замасливание тормозных колодок и барабанов, недостаточное количество сжатого воздуха в пневматическом приводе из-за его утечки или неисправности компрессора.

Негерметичность пневматического привода обнаруживается по падению давления воздуха в системе при неработающем двигателе. Негерметичность привода устраняется подтягиванием соединений, заменой поломанных или изношенных деталей.

Замасленные тормозные колодки и барабаны промывают.

При малом давлении, развиваемом компрессором, проверяют натяжение ремня его привода и работу регулятора давления.

2. Неодновременность действия тормозов обнаруживается по заносу автомобиля в сторону при торможении. Причиной этого может быть нарушение регулировки тормозных механизмов, засорение трубопроводов или замасливание отдельных колодок. Неисправность устраняется регулировкой тормозных механизмов, промывкой замасленных колодок, очисткой засорившихся трубопроводов.

3. Плохое растормаживание или заклинивание колес происходит вследствие поломки оттяжных пружин, обрыва фрикционных накладок, заедания валиков разжимных кулаков, неисправности тормозного крана, недостаточного свободного хода тормозной педали, разбухания манжет или заклинивание поршней колесных цилиндров, засорения компенсационного отверстия в главном тормозном цилиндре.

В зависимости от неисправности производятся: замена поломанных пружин, оборванных накладок, регулировка свободного хода педали, замена манжет колесных цилиндров, очистка главного цилиндра, ремонт тормозного крана.

Основной неисправностью стояночной тормозной системы может быть плохое удержание автомобиля на месте. Эта неисправность возникает вследствие большого зазора между колодками и барабаном (устраняется регулировкой тормоза) или из-за заедания или коррозии в разжимном устройстве (устраняется разборкой, промывкой и смазкой деталей).

2.3.3 Дефектовка деталей и узлов. Методы и способы восстановления работоспособности деталей, узлов, механизмов, систем

При дефектации деталей первую очередь выполняют визуальный контроль деталей с целью обнаружения повреждений, видимых невооруженным глазом: крупных трещин, обломов, рисок, выкрошивания, коррозии. Затем детали проверяют на приспособлениях для обнаружения нарушений взаимного расположения рабочих поверхностей и физико-механических свойств материала. Контроль скрытых дефектов особенно необходим для ответственных деталей. Для контроля применяют следующие методы: опрессовки, красок, магнитный, люминесцентный и ультразвуковой.

Тормозные системы могут иметь следующие дефекты:

· износ накладок и барабанов, поломка возвратных пружин,

срыв тормозных накладок;

· ослабление стяжной пружины или ее поломка;

· заедание осей тормозных колодок.

Указанные дефекты невозможно устранить ни регулировкой, ни подтяжкой соответствующих соединений. Поэтому тормозные устройства снимают с автомобиля и разбирают.

Рабочую поверхность тормозного барабана, имеющую мелкие задиры и царапины, зачищают мелкозернистой наждачной шкуркой. При наличии глубоких задиров и царапин рабочую поверхность барабана растачивают. Меняют накладки тормозных колодок, устанавливая стандартные или увеличенные размеры.

Перед приклепкой новых накладок рабочую поверхность очищают от загрязнений и ржавчины, а форму ее проверяют по шаблону. Затем контролируют состояние отверстий установкой в них заклепок, которые должны входить плотно.

На подготовленную рабочую поверхность колодки ставят новую накладку и прижимают ее к колодке струбциной. Далее со стороны колодки сверлят в накладке отверстия под заклепки и снаружи реззенковывают их на глубину 3–4 мм. Приклепывают накладки к колодкам медными, алюминиевыми или латунными заклепками.

Подготовленные к склеиванию колодки и накладки устанавливают в приспособление, прижимают и помещают в сушильный шкаф. Затем колодки охлаждают на воздухе и снимают приспособление.

Качество склеивания проверяют на сдвиг под прессом. Колодки подгоняют к барабану, обеспечивая им хорошее прилегание.

Основными дефектами пневматического тормозного привода являются:

· износ деталей кривошипно-шатунного и клапанного механизмов;

· повреждение диафрагм тормозного крана и тормозных камер;

· риски на клапанах и седлах клапанов;

· поломка и потеря упругости пружин;

· износ втулок и отверстий под рычаги.

У компрессора изнашиваются:

· цилиндры, поршни, подшипники, клапаны и их седла;

· нарушается герметичность уплотнительного устройства заднего конца коленчатого вала;

· разрушается диафрагма загрузочного устройства.

Ремонт деталей кривошипно-шатунного и клапанного механизмов производят также, как и аналогичных деталей у двигателя. При нарушении герметичности уплотнительного устройства заднего конца коленчатого вала производят разборку его и детали промывают в керосине или в дизельном топливе. Удаляют с поверхности латунной втулки частицы закоксовавшегося масла и заусеницы.

Диафрагма загрузочного устройства заменяется новой.

Воздушный фильтр разбирают. Фильтрующий элемент промывают в керосине и просушивают. Перед установкой фильтра в корпус его наполовину опускают в моторное масло, масло должно стечь и фильтр устанавливают в корпус смоченной частью вверх.

2.3.4 Сборочно-разборочные работы

Разборку колесного тормоза начинают со снятия тормозного барабана. Для этого отвертывают винты, крепящие барабан к ступице. Затем снимают стяжную пружину и тормозные колодки.

Разборка и сборка тормозной камеры.

Отвернув гайки с болтов крепления крышки, снимают крышку и диафрагму. Ослабив контргайку, отсоединяют вилку штока от рычага, после чего вынимают из корпуса шток с пружинами и опорным диском.

Сборку ведут в последовательности обратной разборке.

Разборка и сборка тормозного крана.

Ремонт рабочих тормозов и прокачка тормозов автомобиля Урал

Рабочие тормоза разбирают при техническом обслуживании и устранении неисправностей (замасливание, износ и обрыв накладок тормозных колодок, износ или повреждение уплотнительных манжет колесных цилиндров, поломка стяжной пружины и др.).

При значительном износе и наличии кольцевых канавок на рабочей поверхности тормозного барабана его, а также колодки в сборе с накладками проточить до одного из ремонтных размеров, указанных в таблице 2.

тормозного барабана, мм

Наружный диаметр колодок

по накладкам 2Rмм

При проточке тормозной барабан базировать по внутренним поверхностям наружных колец подшипников ступицы, а колодки как показано на рис.

Сборку колесного тормоза

проводить в порядке, обратном разборке, при этом необходимо выполнить ряд нижеприведенных обязательных требований:

— зеркало колесного цилиндра, поршень и уплотнительную манжету смазать тормозной жидкостью. На втулки колодок нанести графитный смазочный материал.

Перед соединением колесных цилиндров с гидросистемой автомобиля заменить тормозную жидкость, очистить от шлама бачок для жидкости на пневмоусилителях.

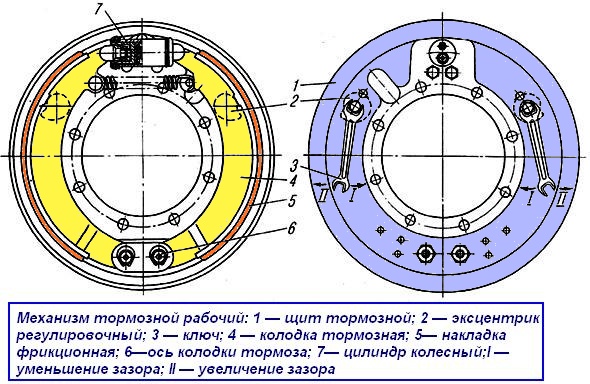

Перед установкой ступицы с тормозным барабаном колодки свести внутрь регулировочными эксцентриками 4 (рис. 2) и установкой осей колодок в положение, при котором установочные риски на торцах осей направлены у оси передней колодки назад, у оси задней вперед.

Если при разборке положение осей колодок на тормозном щите не нарушено, а при сборке колодки установлены на свои места, то зазоры между колодками и тормозным барабаном регулировать только эксцентриками 4, поворачивая их (см. рис. 2) до тех пор, пока колесо не затормозится. Затем повернуть эксцентрик в обратную сторону до свободного вращения колеса (вращать колесо надо в сторону регулируемой колодки). После регулировки проверить зазор через люк в тормозном барабане щупом длиной 200 мм на расстоянии 30 мм от краев накладки. Зазоры должны быть у носка (верхняя часть колодки) 0,35 мм, у пятки (нижняя часть колодки) 0,20 мм.

После замены тормозных накладок или установки других колодок в сборе, а также при нарушении положения осей колодок на щитах, зазоры следует регулировать эксцентриками 4 и осями 11 колодок. При этом поворотом эксцентрика 4 затормозить вращение колеса. Поворачивая ось 11 колодки, определить направление ее вращения, при котором колесо будет вращаться свободно. Продолжить вращение оси колодки в том же направлении до полного затормаживания колеса. Угол поворота оси ко- лодки от первого заторможенного состояния колеса до второго разделить пополам и в этом положении установить ось. Повторить эту операцию несколько раз. С каждым разом угол поворота оси колодки от первого заторможенного состояния колеса до второго будет уменьшаться. Закончив регулировку, сделать у пятки колодки зазор 0,20 мм, для чего между барабаном и пяткой колодки вставить щуп 0,20 мм и поворотом оси колодки слегка зажать его. При этом зазор у носка колодки должен быть 0,35 мм. Если зазор у носка колодки отличается, регулировку следует продолжить.

После регулировки тормозов всех колес установить полуоси и прокачать (заполнить) гидросистему тормозной жидкостью, тщательно очистив предварительно от грязи наружные поверхности главных тормозных цилиндров, бачков для тормозной жидкости и перепускных клапанов.

Заполнять систему жидкостью и прокачивать тормоза можно только при наличии воздуха (7,5 кгс/см2) в пневмосистеме автомобиля. Перед заполнением тщательно удалите грязь с главных цилиндров и бачков. Затем, сняв с обоих цилиндров трубки герметизации 1 и отвернув пробки наливных отверстий 2, заполните бачки тормозной жидкостью. Удалите воздух из главных цилиндров через перепускной клапан 3.

Порядок прокачки главных цилиндров и цилиндров рабочих тормозов:

снимите резиновый колпачок с перепускного клапана 3 (рис.) наденьте на него трубку, имеющуюся в комплекте инструмента (рис.), открытый ее конец опустите в тормозную жидкость, налитую в стеклянный сосуд вместимостью не менее 0,2 л;

Отверните на ½ — ¾ оборота перепускной клапан, после чего несколько раз нажмите на педаль тормоза. Нажимайте быстро, а отпускайте медленно. Нажатие повторяйте до тех пор, пока не прекратится выделение пузырьков воздуха из трубки. В процессе прокачки необходимо доливать жидкость в бачки, не допуская «сухого дна», так как при этом в систему вновь попадет воздух.

Нажав на педаль, плотно заверните перепускной клапан цилиндра, снимите трубку и наденьте колпачок.

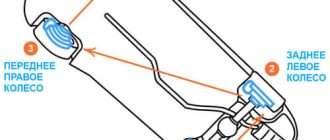

Таким же образом прокачайте колесные тормозные цилиндры через перепускной клапан (рис.) в следующей последовательности (рис.): I — средний левый, II — задний левый, III — задний правый, IV — средний правый, V — передний правый, VI — передний левый.

После прокачки всех цилиндров долейте жидкость в бачки до уровня 15. 20 мм ниже верхней кромки наливной горловины, плотно заверните пробку наливного отверстия, присоедините трубку герметизации.

При замене тормозной жидкости разберите колесные и главные цилиндры, промойте рабочие поверхности деталей. При сборке колесных цилиндров смажьте поршень и внутреннюю поверхность цилиндров касторовым маслом.

Техобслуживание пневмогидропривода Урал-4320 | АвтоЗапчасти УРАЛ

Приборы пневмотормозов не нуждаются в регулировании и спецобслуживании. Если узел неисправен, то разбирать его должен специалист в мастерской.

Нажимая и отпуская педаль тормоза, можно проверить по падению давления в пневмосистеме ее герметичность. Нормальное давление – не меньше 600 кПа. Когда мотор выключен и тормозная педаль отпущена, обе стрелки манометра не должны заметно перемещаться. То же должно происходить и при полном нажатии тормозной педали и удерживании ее секунд 15-20.

Рабочее состояние стоп-сигнала выясняется нажатием тормозной педали при давлении воздуха в пневмосистеме.

Сигнализатор неисправности тормозов проверяется так:

- проверяется состояние контрольной лампы;

- гайки фиксации провода к выключателю ослабляются;

- выключатель выворачивается из пневмоусилителя, гайки фиксации провода затягиваются;

- приборы включаются, корпус замыкается на «массу» машины, кнопку нажать до упора;

- на приборной доске должна включиться контрольная лампа, что означает нормальную работу сигнализатора;

- со вторым выключателем повторить то же самое.

Если выключатель неисправен, его нужно заменить. Если необходимо – проверьте исправность электроцепи.

Проверка работоспособности тормозных аппаратов:

- На выходе из обеих секций крана тормозного проконтролируйте давление, проверьте работу клапана защитного двойного. Для этого к магистрали от крана тормозного к пневмоусилителю подключите контрольные манометры. Когда в системе давление воздуха достигнет 650-800 кПа, до упора надавите тормоз. Давление на манометрах и в системе должно быть одинаковым. Далее доведите давление до 800 кПа. После срабатывания регулятора давления мотор заглушите и из баллона контура тормозов переднего моста выпустить воздух. Давление воздуха на одном манометре при нажатии на педаль должно равняться давлению воздуха в системе. Другой должен показывать ноль. Сбросьте давление по манометру, несколько раз нажав на тормоз, до 500 кПа, и включите мотор. Давление в баллоне контура должно подниматься. Те же операции проведите с контуром тормозов заднего и среднего мостов.

- Проконтролируйте защитный одинарный клапан. Контрольный манометр присоедините к баллону. Перед этим из всех баллонов выпустите воздух. Баллоны наполните сжатым воздухом, показания манометров сравнивая. Воздух сжатый должен идти в баллоны после нагнетания давления в баллонах до 550 кПа.

- Давление на соединительной головке проверьте. Для этого присоедините к ней контрольный манометр. Тормозную систему заполните сжатым воздухом до отключения компрессора и откройте кран разобщительный. На контрольном манометре должны отражаться показания давление воздуха 480-530 кПа. Нажмите на тормоз или активируйте стояночный тормоз. На манометре должен быть 0.

Чтобы пневмопривод работал нормально, нужно из воздушных баллонов сливать конденсат. Это нужно выполнять, когда в системе есть воздух.

Зимой не рекомендуется допускать, чтобы конденсат замерзал. Его нужно сливать сразу после рейса.

Агрегаты нельзя подогревать открытым огнем (паяльной лампой, факелом).

Систему гидропривода заполните жидкостью и прокачайте тормоза (выполняется при наличии в пневмосистеме воздуха). Прежде, чем заполнить систему, удалите с бачков и главных тормозных цилиндров грязь. Снимите трубку герметизации. Откройте наливное отверстие, наполните емкости жидкостью, из системы удалите воздух.

Прокачка тормозных цилиндров и колесных цилиндров:

- Резиновый колпачок с клапана перепускного главного цилиндра снимите. На клапан наденьте трубку, которая есть в комплектации инструмента. Конец трубки открытый опустите в тормозную жидкость, которая содержится в стеклянной емкости объемом не меньше 200 г. В сосуд жидкость наливайте до его половины.

- Отверните на половину или три четвертых оборота клапан перепускной. Нажмите несколько раз на тормоз: жмите быстро, отпускайте медленно. Повторяйте нажимать до прекращения выделения воздуха из трубки, которая опущена в тормозную жидкость. Доливайте в бачки жидкость при прокачке, чтобы воздух не проник в систему.

- Нажмите на педаль, клапан цилиндра плотно заверните, трубку снимите, колпачок верните на место.

- Прокачайте тормозные колесные цилиндры в такой последовательности: левый средний, левый задний, правый задний, правый средний, правый передний, левый передний.

- Долейте в бачки жидкость после прокачки цилиндров. Доведите ее до 15-20 мм ниже кромки горловины. Заверните пробку.

- Если меняете тормозную жидкость, то разберите главные и колесные цилиндры, промойте рабочие поверхности. Во время сборки цилиндров колес смажьте внутреннюю поверхность цилиндра и поршень маслом касторовым ГОСТ 3757-73 или смазкой ЦТ-1.

Ремонт пневмогидропривода Урал 4320

При неисправности прибора пневматических тормозов необходимо произвести его разборку. Для проверки герметичности системы педаль тормоза нажимаем и отпускаем, наблюдая за изменением давления. Оно не должно превышать 600 кПа. Двигатель выключаем. Затем, как при опущенной тормозной педали, так и зажатой, наблюдаем за стрелками измерительного прибора, перемещения стрелок не должно быть замечено. Далее идет проверка стоп-сигнала. При сохранении давления в самой системе, нажимаем на педаль тормоза.

Схема привода рабочих тормозов и комбинированного привода тормозов прицепа: 1-манометр двухстрелочный; 2-клапан буксирный; 3,9,27-баллоны воздушные; 4-регулятор давления; 5-клапан защитный тройной; 6-кран отключения тормозов прицепа пневматический; 7-клапан защитный одинарный; 8-датчики падения давления; 10-кран управления стояночным тормозом прицепа; 11-цилиндр пневматический отключения подачи топлива; 12-цилиндр пневматический закрытия заслонки выхлопного патрубка; 13-клапаи двухмагистральный; 14-клаиан защитный; 15-клапан управления тормозами прицепа с двухпроводным приводом; 16,17-головки соединительные автоматические; 18-головка соединительная типа «А»; 19-клапан управления тормозами, прицепа с однопроводным приводом; 20-регулятор тормозных сил; 21-датчики включения сигнала торможения; 22-датчики неисправности тормозов; 23-цилиндры колесные; 24-усилитель тормозов пневматический; 25-клапаны контрольного вывода; 26-краны слива конденсата; 28-кран тормозной; 29-компрессор.

При аналогичной проверке сигнализатора тормозов и выявлении неполадок, запчасть меняем. Следующий этап-проверка и замена тормозных аппаратов. Работу давления пневмоуселителя проверяем при помощи контрольных манометров, показатель не должен превысить отметку в 800 кПа, затем нажимаем педаль тормоза. Давления на измерительных приборах и системе должны совпасть. Производим повышение давления до 800 кПа после первой проверки, сразу же сработает регулятор давления, воздух из контура тормозов переднего моста выпускаем при выключенном двигателе. Стрелка одного манометра должна показать отметку ноль, на другом манометре показатель будет равняться давлению системы.

При сброшенном давлении снова запускаем двигатель. При общем давлении в промежутке от 560 до 600 кПа давление в баллонах контуров мостов должно повыситься тоже, если стрелка контрольного измерительного прибора не показывает изменений, регулируем ход тормоза: свободный и полный. Проверяем защитый клапан на исправность. Выпускаем из баллонов воздух и присоединяем манометр, затем, при закаченном сжатом воздухе в баллонах, наблюдаем за показателями двухстрелочного манометра и контрольного. Давление в третьем баллоне должно появиться только после того, как в двух других оно достигнет отметки в 550 кПа.

Также при помощи контрольного манометра проводим проверку на соединительной головке. После присоединения, стрелка прибора должна показать ноль (стояночный тормоз при этом должен быть включен).

Перед заливкой тормозной жидкости удаляем воздух из системы и заполняем бачки. Прокачку главных тормозных цилиндров проводим в особой последовательности. При этом исключаем попадание воздуха в систему, доливая жидкость в бачки. Затем проводим прокачку колесных тормозных цилиндров. Закрываем наливное отверстие только после окончания прокачки всех цилиндров и дозаливки тормозной жидкости.

Тормозная система а/м Урал спроектированна с учетом нагрузок автомобиля. Она проста, надежна, ремонтопригодна. Состояние тормозной системы стоио проверять при смене сезона. Если Вам необходимы автозапчасти Урал при ремонте тормозной системы, рекомендуем приобретать запчасти отечесственный производителей, хорошо зарекомендовавших себя на рынке, так как китайские запчасти Урал вызывают массу нареканий у потребителей.

Назначение тормозной системы Урал-4320 — страница 4

3. Плохое растормаживание или заклинивание колес происходит вследствие поломки оттяжных пружин, обрыва фрикционных накладок, заедания валиков разжимных кулаков, неисправности тормозного крана, недостаточного свободного хода тормозной педали, разбухания манжет или заклинивание поршней колесных цилиндров, засорения компенсационного отверстия в главном тормозном цилиндре.

В зависимости от неисправности производятся: замена поломанных пружин, оборванных накладок, регулировка свободного хода педали, замена манжет колесных цилиндров, очистка главного цилиндра, ремонт тормозного крана.

Основной неисправностью стояночной тормозной системы может быть плохое удержание автомобиля на месте. Эта неисправность возникает вследствие большого зазора между колодками и барабаном (устраняется регулировкой тормоза) или из-за заедания или коррозии в разжимном устройстве (устраняется разборкой, промывкой и смазкой деталей).

2.3.3 Дефектовка деталей и узлов. Методы и способы восстановления работоспособности деталей, узлов, механизмов, систем

При дефектации деталей первую очередь выполняют визуальный контроль деталей с целью обнаружения повреждений, видимых невооруженным глазом: крупных трещин, обломов, рисок, выкрошивания, коррозии. Затем детали проверяют на приспособлениях для обнаружения нарушений взаимного расположения рабочих поверхностей и физико-механических свойств материала. Контроль скрытых дефектов особенно необходим для ответственных деталей. Для контроля применяют следующие методы: опрессовки, красок, магнитный, люминесцентный и ультразвуковой.

Тормозные системы могут иметь следующие дефекты:

износ накладок и барабанов, поломка возвратных пружин,

срыв тормозных накладок;

Указанные дефекты невозможно устранить ни регулировкой, ни подтяжкой соответствующих соединений. Поэтому тормозные устройства снимают с автомобиля и разбирают.

Рабочую поверхность тормозного барабана, имеющую мелкие задиры и царапины, зачищают мелкозернистой наждачной шкуркой. При наличии глубоких задиров и царапин рабочую поверхность барабана растачивают. Меняют накладки тормозных колодок, устанавливая стандартные или увеличенные размеры.

Перед приклепкой новых накладок рабочую поверхность очищают от загрязнений и ржавчины, а форму ее проверяют по шаблону. Затем контролируют состояние отверстий установкой в них заклепок, которые должны входить плотно.

На подготовленную рабочую поверхность колодки ставят новую накладку и прижимают ее к колодке струбциной. Далее со стороны колодки сверлят в накладке отверстия под заклепки и снаружи реззенковывают их на глубину 3–4 мм. Приклепывают накладки к колодкам медными, алюминиевыми или латунными заклепками.

Подготовленные к склеиванию колодки и накладки устанавливают в приспособление, прижимают и помещают в сушильный шкаф. Затем колодки охлаждают на воздухе и снимают приспособление.

Качество склеивания проверяют на сдвиг под прессом. Колодки подгоняют к барабану, обеспечивая им хорошее прилегание.

Основными дефектами пневматического тормозного привода являются:

износ деталей кривошипно-шатунного и клапанного механизмов;

повреждение диафрагм тормозного крана и тормозных камер;

риски на клапанах и седлах клапанов;

поломка и потеря упругости пружин;

износ втулок и отверстий под рычаги.

У компрессора изнашиваются:

цилиндры, поршни, подшипники, клапаны и их седла;

нарушается герметичность уплотнительного устройства заднего конца коленчатого вала;

разрушается диафрагма загрузочного устройства.

Ремонт деталей кривошипно-шатунного и клапанного механизмов производят также, как и аналогичных деталей у двигателя. При нарушении герметичности уплотнительного устройства заднего конца коленчатого вала производят разборку его и детали промывают в керосине или в дизельном топливе. Удаляют с поверхности латунной втулки частицы закоксовавшегося масла и заусеницы.

Диафрагма загрузочного устройства заменяется новой.

Воздушный фильтр разбирают. Фильтрующий элемент промывают в керосине и просушивают. Перед установкой фильтра в корпус его наполовину опускают в моторное масло, масло должно стечь и фильтр устанавливают в корпус смоченной частью вверх.

2.3.4 Сборочно-разборочные работы

Разборку колесного тормоза начинают со снятия тормозного барабана. Для этого отвертывают винты, крепящие барабан к ступице. Затем снимают стяжную пружину и тормозные колодки.

Разборка и сборка тормозной камеры.

Отвернув гайки с болтов крепления крышки, снимают крышку и диафрагму. Ослабив контргайку, отсоединяют вилку штока от рычага, после чего вынимают из корпуса шток с пружинами и опорным диском.

Сборку ведут в последовательности обратной разборке.

Разборка и сборка тормозного крана.

Закрепив кран в тисках, вывертывают корпус включателя стоп-сигнала в сборе. Отвернув болты крепления крышки рычага к корпусу, снимают крышку рычага и прокладку. Вывернув из крышки тормозного крана пробку, вынимают седло впускного клапана, впускной и выпускной клапаны с возвратной пружиной. Затем отвертывают болты крепления крышки тормозного края к корпусу, снимают крышку тормозного крана и вынимают из ее полости седло выпускного клапана с диафрагмой. Из корпуса вынимают стакан с уравновешивающей пружиной. Сборку ведет в последовательности, обратной разборке.

2.3.5 Послеремонтные испытания. Диагностика. Регулировочные параметры

При диагностировании тормозов измеряют следующие основные параметры: тормозной путь автомобиля (путь, проходимый автомобилем с момента нажатия на тормозную педаль до полной остановки) в заданных условиях; замедление автомобиля при торможении; тормозное усилие на каждом колесе.

Силовой роликовый стенд для проверки тормозов может включать два ролика или две пары роликов. Стенд с двумя парами роликов позволяет освободить смотровую канаву и сделать более удобным доступ к тормозным механизмам.

Для измерения тормозного пути автомобиль перемещают по трапу заезда и устанавливают колесами на ролики 3, 4. От привода стенда через ролики колеса пригодятся во вращение с требуемой частотой. В момент начала торможения привод отключают, и каждое колесо продолжает свободно вращаться на роликах. Одновременно с началом торможения включаются счетчики, показывающие величину тормозного пути каждого колеса и время срабатывания тормозов. Инерционные датчики 7 позволяют судить о состоянии тормоза каждого колеса по величине максимального замедления.

Для измерения тормозного усилия на педали тормоза на колесе автомобиля создают тормозной момент, который вызывает тормозную силу в месте соприкосновения колеса с роликом. Тормозная сила, в свою очередь, создает момент на ролике. Этот момент передается на корпус мотор-редуктора 1, который установлен в подшипниковых опорах. Реактивный момент корпуса через рычаг 8 воспринимается датчиком измерения усилия, далее сигнал с выхода датчика преобразуется и передается на индикатор.

После сборки компрессор должен пройти приработку на стенде без нагрузки в течение 5–10 мин. В процессе приработки проверяют, нет ли подтекания масла, перегрева подшипников и ненормальных стуков. Затем производят испытание компрессора на производительность и герметичность. Испытания осуществляются на стенде при частоте вращения коленчатого вала 1200–1350 об/мин. Давление масла, поступающего в компрессор, должно быть в пределах 0,15 – 0,3 МПа (1,5 – 3,0 кгс/см²). Температура масла во время испытания должна быть не ниже 40 °С).

После сборки тормозные камеры испытывают на прочность и воздухонепроницаемость при давлении воздуха 0,7 МПа (7 кгсм²), смачивая мыльной водой места соединений: в течение 30 мин. не должно быть мыльных пузырей, свидетельствующих о негерметичности камеры.

Тормоза грузовых автомобилей проверяют на стенде КИ-4998. На стенде определяют: тормозные силы, возникающие при контакте колес автомобиля с опорной поверхностью роликов; усилие нажатия на тормозную педаль; время и неодновременность срабатывания тормозов; эллипсность тормозных барабанов; тормозные качества стояночного тормоза.

Подключив воздушный баллон автомобиля к пневматическому пульту стенда проверяют герметичность системы привода тормозов. Допустимое падение давления в системе при одном нажатии на педаль 0,05 МПа в течение 15 мин.

Для проверки эллипсности тормозных барабанов нажимают на педаль до давления в тормозной камере 0,3 МПа, делают выдержку в течение 6–10 мин и замеряют колебания стрелки микроамперметра (допустимое колебание 10 делений).

Плавно нажимая на педаль до отключения стенда (блокировки колес) при давлении в тормозной системе 0,7 МПа, фиксируют по показаниям приборов максимальную тормозную силу на каждом колесе. Разность тормозных сил левого и правого колес одной оси не должна превышать 20% полученного максимального значения тормозной силы.

Проверка свободного хода педали тормоза осуществляется специальной линейкой. Величина свободного хода педали тормоза – 40–60 мм.

Диагностирование стояночного тормоза на стенде КИ-4998 проводят следующим образом: включают электродвигатели правого и левого роликов стенда; медленно затягивают рычаг стояночного тормоза до получения суммарных тормозных сил, Н (кгс), на обоих колесах автомобилей – 13000 (1300). По достижении указанных тормозных сил проверку прекращают, выключают стенд, полностью затягивают рычаг стояночного тормоза, который должен перемещаться на 4–6 зубьев.

3. Техника безопасности при выполнении работ

В России существует государственная система стандартов безопасности труда, устанавливающая общие требования безопасности работ (ГОСТ 12.3.017 – 85), которые проводятся на автотранспортных предприятиях, станциях ТО и специализированных центрах при всех видах технического обслуживания и текущего ремонта автомобилей.

Тормозная система «Урала»: устройство, принцип работы, регулировка

Тормозная система «Урала» включает в себя четыре главных блока: рабочий, аварийный, стояночный и вспомогательный узел. Каждая из систем работает независимо, в связи с чем выход любого тормоза из строя не сказывается отрицательно на действии сопряженных устройств, что гарантирует дополнительную безопасность и надежность всей конструкции.

Устройство тормозной системы «Урала»

Рассматриваемый узел ориентирован на обеспечение плавной остановки грузовика с замедлением или полностью. Эффективность не зависит от скорости перемещения до начала торможения, особенностей рельефа местности, дорожного покрытия и прочих субъективных и объективных факторов.

Тормоза «Урала» оснащаются смешанным пневмогидравлическим приводом с парой контуров. Конструкция отвечает за замедление всех шести колес вместе с прицепом. При этом передние и задние элементы тормозят отдельно по мостам. Сам процесс активируется путем нажатия педали из водительской кабины. Подвижный рычаг агрегирует с двухсекционным стопорным краном посредством соединительных тяг и фиксирующих деталей.

Рабочая тормозная система «Урала» состоит из таких элементов:

- колесного цилиндра, две части которого размещены в одном корпусе;

- щита тормозов;

- регулировочного эксцентрика, настраиваемого при помощи поворотного винта и ключа;

- колодок, находящихся на осях опор;

- накладок фрикционного типа;

- соединительных деталей в виде клапанов, шланг, держателей.

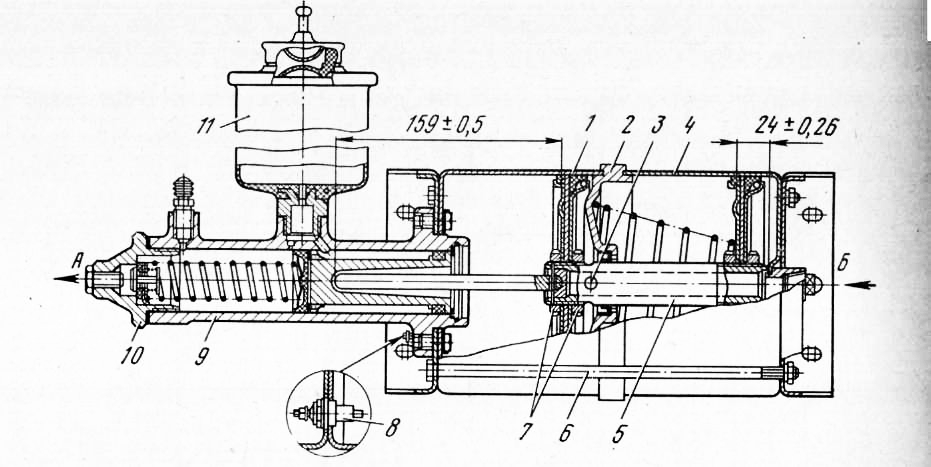

Главный тормозной цилиндр

Эта деталь отвечает за контроль рабочей системы грузовика. Повышение надежности обеспечивают два элемента, оснащенных пневматическими усилителями. Принцип работы тормозной системы «Урала» заключается в том, что открытие клапана в запорном кране происходит после нажатия на педаль в кабине шофера. Воздушные массы поступают по специальным каналам и отверстиям в поршень усиливающего пневматического агрегата.

Ко второму поршню воздух подается через радиальные гнезда в штоке. Под давлением все входящие массы воздействуют на основной цилиндр, вытесняющий жидкость в ТМ (тормозную магистраль). Когда происходит снятие с тормозов машины, воздух выходит в атмосферу через стопорный кран. При этом поршни ГЦ и пневматического усилителя возвращаются в начальную позицию. Во фронтальных аналогах установлены индикаторы, которые оповещают о возможных неполадках в тормозах автомобиля.

Особенности

Тормозная система «Урала» оборудована барабанными механизмами, которые являются полностью взаимозаменяемыми. Сама пневматическая конструкция образует отдельные отсеки тормозов для различных частей машины (прицеп, передний, задний мост). При нарушении работы в одном сегменте за торможение отвечают оставшиеся в работе аналоги.

Ниже приведена схема главного цилиндра с пояснениями.

- Фронтальный пневмоцилиндр.

- Проставочный элемент.

- Радиальное гнездо.

- Задний пневматический цилиндр.

- Шток.

- Винт стяжной.

- Гайки.

- Индикатор.

- Главный цилиндр.

- Пробка.

- Резервуар для тормозной жидкости.

Стояночный механизм

Ручная тормозная система «Урала» предназначена для остановки машины в период стоянки на уклонах и подъемах. Во время движения механизм применяется только в экстренных случаях. Рабочий привод узла – механический, рычаг находится сбоку от сидения водителя справа. Этот элемент агрегирует с прицепным аналогом, при его поднятии в верхнее положение, он активирует также устройство стопора прицепа.

Действие стояночного механизма торможения «Урала»:

- поднятие рычага обуславливает подачу усилия на основную конструкцию, минуя промежуточную точку;

- от рычажного элемента импульс через штангу проходит на колодку (к левой или правой, в зависимости от поворота барабана);

- колодка отцепляется от пальца соединения и поворачивается по ходу движения, прижимая вторую колодочную часть.

Вспомогательный тормоз

Добавочная тормозная система «Урала» ориентирована на удержание автомобиля на длительных спусках. Клавиша контролера размещается на полу кабины управления. Ее нажатие организовывает следующие процессы:

- сжатый воздух подается в пневмоцилиндры;

- поток оказывает воздействие на поршни с их последующим перемещением;

- указанные элементы перекрывают заслонки, что создает противоположное давление, обеспечивающее тормозное усилие;

- синхронно импульс трансформируется на тормозную конструкцию прицепа.

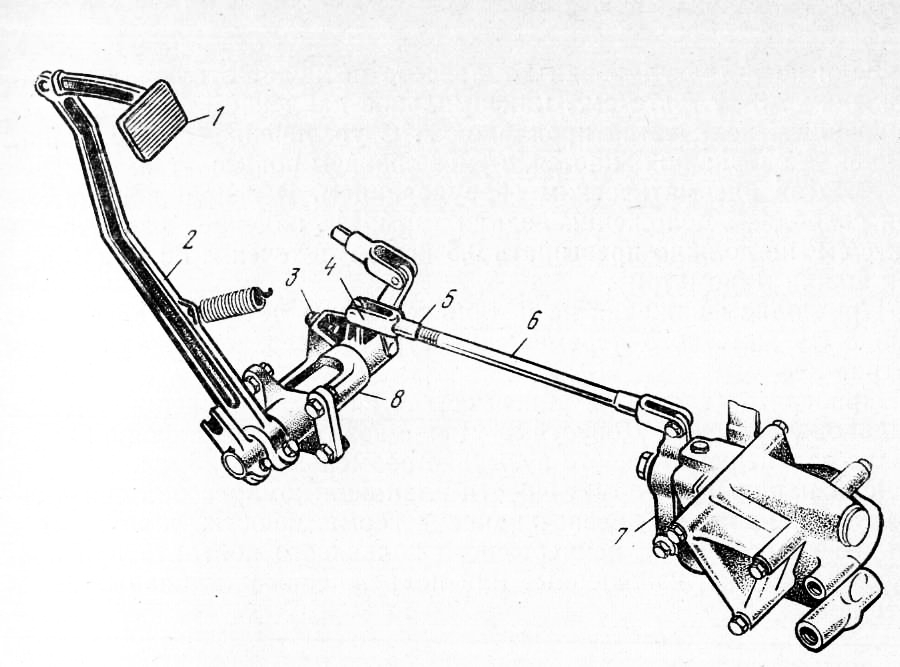

Привод тормозного крана

Устройство привода тормозного крана с описанием элементов приведено ниже.

- Рабочая педаль.

- Рычаг.

- Винт регулировочный.

- Тяговая вилка.

- Фиксирующая гайка.

- Тяга привода.

- Рычаг крана тормоза.

- Кронштейн.

Предохранительный клапан необходимо корректировать, если он не поддерживает давление в тормозной системе «Урала» на заданных позициях. Регулировка проводится посредством вращения соответствующего винта. При этом показатель давления повышается, а после достижения требуемого параметра болт регулировки фиксируют при помощи гайки. Чтобы избежать утечки воздуха, клапан снимают, промывают и очищают (в керосине). Рабочие места моют с мыльным раствором и проверяют на наличие износа и деформаций.

Регулировка и прокачка

Прокачка тормозной системы «Урала» с одновременной корректировкой осуществляется следующим образом:

- При помощи специального ключа поворачивают эксцентрики обоих тормозных колодок до упора.

- Левый аналог вращают против часовой стрелки, правый элемент – по ходу движения.

- Затем эксцентрики ослабляют, путем разворота в обратную сторону на 50 % головки осевого винта.

- Указанные действия нужно повторить для всех колес.

- Проверяют правильность регулировки с оценкой нагрева барабанов во время перемещения автомобиля. Проводя указанную процедуру, следует соблюдать соотношение заводского расположения колодок тормоза с опорными осями. Зазоры корректируются посредством поворота осей с внедрением в них специального шунтирующего приспособления, которое по длине составляет 20 см, а толщина варьируется от 0,2 до 0,35 мм. Накладки, которые чрезмерно замаслены, обрабатывают бензином.

Пневмогидравлический привод

Воздушная тормозная система «Урала» — это смешанный узел, включающий в себя не только пневматику, но и гидравлические механизмы. Блок состоит из пары рабочих контуров (для фронтальных и задних колес).

В основные два контура тормозов указанного грузовика входят:

- атмосферные баллоны различных конфигураций, которые размещены параллельно по отношению друг к другу;

- кран тормозной, верхняя часть которого относится к первому контору, а второй отсек – ко второму;

- пневматический усилитель тормозов с колесиком цилиндров;

- регулятор рабочих усилий.

Рекомендации

В третьем контуре имеется отдельный резервуар для воздуха, специальные клапаны для контроля работы колес прицепа. Туда же входят соединительные головки, отличающиеся конфигурацией, в зависимости от того, для какого привода они предназначены. Третий контур отвечает за остановку прицепа.

Работает компрессор во взаимодействии с регулятором, посылающим воздушный поток к предохранительным клапанам, которые распределяют полученную смесь между всеми резервуарами в каждом контурном отсеке. Все камеры оснащаются манометрами, позволяющими контролировать показатель давления.

Неисправности тормозной системы «Урала»

Среди неполадок указанной конструкции выделяют несколько неисправностей, встречающихся на практике чаще всего:

- слабое нарастание давления в ресиверах по причине поломки магистральных корпусов или соединений;

- заполнение баллонных контуров в недостаточном объеме, что провоцирует выход из строя корректирующих клапанов либо чрезмерная загрязненность сопряженных узлов;

- заниженное давление в резервуарах с воздухом на прицепе, что чаще всего обуславливается трещинами на деталях;

- завышенное давление в ресиверах из-за неисправности контроллера или манометра;

- сбой в работе компрессионного механизма, что указывает на серьезный износ поршневого блока компрессора.

Если в указанной системе возникают критические неисправности, эксплуатировать автомобиль категорически запрещено. Следует исправить неполадку на месте или отвезти машину в ремонтный бокс, используя связку типа жесткой сцепки.

Ремонтные работы

При починке деталей тормозной системы «Урала» следует все приборы и элементы аккуратно снять, тщательно промыть и внимательно проверить на дефектность. Разборка узла осуществляется следующим образом:

Как прокачать тормоза на а/м Урал 4320, 43206, 5557

как прокачать, тормозная система автомобиля, горный, как отрегулировать, стояночный, прокачка

Тормоза Урал предназначены для плавной регулировки скорости движения грузового автомобиля и экстренной остановки (вне зависимости от уклона дороги и нагрузки). Дополнительные элементы системы обеспечивают удержание машины на стоянке. В конструкции привода имеются разъемы, предназначенные для подсоединения пневматических тормозных механизмов прицепов.

Устройство

Тормозная система Урал состоит из независимых систем:

- рабочей, имеющей комбинированный привод от пневматической и гидравлической систем грузовика;

- стояночной;

- аварийной и дополнительной (горной).

Рабочие тормозные механизмы барабанной схемы полностью взаимозаменяемы. Пневматическая система образует независимые контуры передних тормозов, задней тележки и для прицепа. При нажатии педали, расположенной в кабине, происходит включение всех контуров. Если какая-то магистраль оказывается поврежденной, то замедление обеспечивается оставшимися.

Педаль открывает клапаны в тормозном кране, через который начинается подача воздуха к пневматическим усилителям. Давление воздействует на поршни, затем усилие передается на рабочие элементы главного тормозного цилиндра, который вытесняет жидкость в магистрали. После отпускания педали пружины производят возврат поршней в исходное положение. Дополнительно в магистралях установлены защитные и управляющие клапаны, а также регулятор усилий.

Сжатый воздух поступает от компрессора, установленного на двигателе. Устройство оснащено 2 цилиндрами, работает по принципу одноступенчатого сжатия. Головка и блок компрессора подключены к системе охлаждения двигателя, смазка осуществляется от основной магистрали. Забор воздуха осуществляется из воздушного фильтра дизеля.

Горный тормоз представляет собой заслонку, расположенную в магистрали выпуска отработавших газов.

Устройство оснащено пневматическим приводом, срабатывает от нажатия на кнопку в кабине. При торможении отсекается подача топлива, для этого установлен отдельный исполнительный механизм.

Стояночный тормоз с механическим приводом, воздействующим на барабанный механизм, установлен на трансмиссии. Включение и выключение выполняется при помощи рычага, установленного рядом с сидением водителя. Аварийным контуром служит любой из рабочих. При поломке любого рабочего контура оставшийся узел обеспечивает эффективное замедление.

Неисправности

Неисправности тормозной системы Урал-4320 и аналогичных машин:

- медленное нарастание давления в ресиверах из-за повреждений корпусов или магистралей;

- недостаточное заполнение баллонов контуров, причиной является поломка регулирующих клапанов или грязь в магистралях;

- низкое давление в воздушных емкостях, установленных на прицепном оборудовании, дефект связан с трещинами на деталях;

- повышенное давление в ресиверах, причиной поломки является выход из строя регулятора давления либо неисправность контрольного манометра;

- отказ компрессионного тормоза указывает на проблемы с пневматическими клапанами или на поломку заслонки;

- попадание моторного масла в полости пневматической системы указывает на износ поршневой группы компрессора.

При возникновении неисправностей тормозной системы автомобиля Урал дальнейшая эксплуатация категорически запрещается. Поломку необходимо исправить на месте или отбуксировать машину в зону ремонта при помощи жесткой сцепки.

Как прокачать и отрегулировать

Для проведения регулировки необходимо:

- Провернуть эксцентрики до упора, при этом правая деталь вращается по часовой стрелке, а левая — против. Настройка зазора при помощи оси колодок выполняется только в случае износа тормозящей поверхности.

- Ослабить положение регуляторов на 30°.

- Проверить температуру барабанов в движении. При перегреве или недостаточном замедлении отрегулировать узлы повторно.

Перед тем как прокачать тормозные магистрали, требуется довести давление воздуха в ресиверах до нормы. Поверхности цилиндров и бачков следует тщательно протереть от грязи.

Для удаления воздушных пробок из главных и колесных цилиндров требуется:

- Демонтировать защитную крышку, установленную на штуцере перепускного клапана. После этого на трубку надевается шланг, имеющийся в заводском комплекте инструмента.

- Подготовить чистую стеклянную или пластиковую емкость, вмещающую не менее 0,3 л жидкости. Заполнить тару тормозной жидкостью на 1/2 и опустить в нее свободный конец шланга.

- Отвернуть штуцер клапана на 0,5-0,75 оборота, затем несколько раз энергично нажать на педаль тормоза, отпускание производится плавно.

- Манипуляции продолжаются до прекращения выделения пузырьков газа из трубки. Одновременно производится доливка чистой жидкости в расходный бачок.

- Утопить последний раз педаль тормоза и удержать ее в этом положении. Завернуть штуцер и установить на место крышку.

- По аналогии прокачать цилиндры колес по схеме — средний (левый), затем задний слева и справа. Потом прокачивается узел правого среднего колеса, правое и левое переднее.

- После удаления воздуха из всех магистралей следует довести уровень жидкости в расходном бачке и закрыть крышку.

Если требуется замена жидкости, то производится разборка цилиндров. На рабочее зеркало наносится смазка, предотвращающая коррозию.

Неисправности

Неисправности тормозной системы Урал-4320 и аналогичных машин:

- медленное нарастание давления в ресиверах из-за повреждений корпусов или магистралей;

- недостаточное заполнение баллонов контуров, причиной является поломка регулирующих клапанов или грязь в магистралях;

- низкое давление в воздушных емкостях, установленных на прицепном оборудовании, дефект связан с трещинами на деталях;

- повышенное давление в ресиверах, причиной поломки является выход из строя регулятора давления либо неисправность контрольного манометра;

- отказ компрессионного тормоза указывает на проблемы с пневматическими клапанами или на поломку заслонки;

- попадание моторного масла в полости пневматической системы указывает на износ поршневой группы компрессора.

При возникновении неисправностей тормозной системы автомобиля Урал дальнейшая эксплуатация категорически запрещается. Поломку необходимо исправить на месте или отбуксировать машину в зону ремонта при помощи жесткой сцепки.

Тормозная система Урал | Грузовики и спецтехника

Автомобили Урал имеют рабочий тормоз с гидропневматическим приводом, стояночный тормоз с механическим приводом и запасной тормоз, функции которого выполняет один из контуров привода рабочих тормозов.

Стояночный тормоз барабанного типа с двумя колодками установлен на выходном валу раздаточной коробки. Рычаг стояночного тормоза связан с рычагом тормозного крана, которым управляется тормозная система прицепа от пневматической системы автомобиля.

Пользоваться стояночным тормозом при движении разрешается только в аварийных случаях.

Рабочие тормоза барабанного типа, взаимозаменяемые для всех колес. Тормоз имеет сдвоенный колесный цилиндр, выполненный в одном корпусе. Тормозные колодки установлены на опорных эксцентриковых пальцах и опираются на регулировочные эксцентрики.

Гидропневматический тормозной привод состоит из двухконтурного гидравлического и одноконтурного пневматического приводов. Первый контур приводит в действие тормоза переднего и среднего мостов, второй- тормоза заднего моста.

Пневматическое оборудование привода тормозов. На переднем воздушном баллоне установлен включатель минимального давления воздуха. При падении давления воздуха в системе ниже допустимого включается красная сигнальная лампа «воздух» на щитке приборов. В этом случае необходимо устранить неисправность в пневматической части тормозного привода.

Воздушный компрессор поршневого типа непрямоточный, двухцилиндровый, одноступенчатого сжатия.Воздух из воздушного фильтра двигателя поступает в цилиндры компрессора через пластинчатые впускные клапаны. Сжатый поршнями воздух вытесняется в пневматическую систему через расположенные в головке цилиндра пластинчатые нагнетательные клапаны.

Головка цилиндров компрессора имеет разгрузочное устройство, соединенное с регулятором давления. При достижении в пневматической системе максимального давления воздуха нагнетание прекращается. Когда давление снизится до минимального значения, регулятор давления отключит разгрузочное устройство и компрессор снова начнет нагнетать воздух в пневматическую систему.

Блок и головка цилиндров охлаждаются жидкостью, подводимой из системы охлаждения двигателя. Система охлаждения компрессора заполняется только при работающем двигателе. Поэтому, залив в радиатор воду, следует пустить двигатель, дать ему поработать 3-5 мин и после этого проверить уровень в радиаторе.Масло к трущимся поверхностям компрессора поступает по трубке из масляной магистрали двигателя к задней крышке картера компрессора и через уплотнитель по каналам коленчатого вала к шатунным подшипникам. Коренные шарикоподшипники, поршневые пальцы и стенки цилиндров смазываются разбрызгиванием.Регулятор давления, установленный на компрессоре, автоматически поддерживает в системе необходимое давление сжатого воздуха путем впуска воздуха в разгрузочное устройство компрессора или выпуска из него.

Для увеличения эффективности работы регулятор снабжен двумя фильтрами 2 и 15: один установлен в месте поступления воздуха из пневмосистемы, другой — на выходе из разгрузочного устройства.

Предохранительный клапан установлен на воздушном баллоне и предохраняет пневматическую систему от чрезмерного повышения давления при неисправности

регулятора давления.Клапан отрегулирован так, что при давлении воздуха 9,1- 9,5 кгс/см2 он открывается и выпускает лишний воздух в атмосферу через боковое отверстие в корпусе.Тормозной кран является комбинированным краном поршневого типа, в котором органы управления тормозами автомобиля-тягача и идущих за ним прицепов объединены в одном агрегате.

Кран служит для распределения сжатого воздуха и подачи его в пневмоусилители и тормозную систему прицепа. Верхний цилиндр крана предназначен для управления тормозами прицепа, нижний — для управления тормозами тягача. Кран установлен на левом лонжероне рамы под кабиной.

На нижней камере тормозного крана установлено режимное кольцо. При движении с порожними прицепами режимное кольцо должно быть установлено в положение II; в этом случае опережение действия тормозов прицепа по отношению к тягачу будет наименьшим. При работе с тяжелонагруженными прицепами и большой массе автопоезда режимное кольцо должно быть переставлено в положение.

Положение соответствует нормальной регулировке крана и обеспечивает достаточно хорошую работу тормоза в нормальных условиях.Главный цилиндр с пневмоусилителем предназначен для управления рабочими тормозами автомобиля. Для повышения надежности тормозной системы на каждом автомобиле установлено по два главных цилиндра с пневмоусилителями.

При нажатии на тормозную педаль открывается клапан в тормозном кране и воздух поступает по трубопроводу под поршень пневмоусилителя. К другому поршню воздух поступает по каналу и радиальным отверстиям в штоке. Под давлением воздуха шток с поршнями перемещается и через толкатель действует на поршень главного цилиндра, который вытесняет жидкость в тормозную магистраль.

При оттормаживании воздух из пневмоусилителя через тормозной кран выходит в атмосферу. Поршни главного тормозного цилиндра и пневмоусилителя под действием пружин возвращаются в исходное положение.

В передних цилиндрах пневмоусилителей установлены датчики, сигнализирующие о неисправности гидравлической части тормозной системы.Если при включении тормозов загорается сигнальная лампа, необходимо отрегулировать зазоры в рабочих тормозах или устранить неисправность гидравлической части тормозного привода (утечку жидкости, воздушные пробки в гидроприводе и др.).

Соединительная головка предназначена для соединения воздухопроводов автомобиля-тягача и прицепа. В случае отрыва прицепа от автомобиля соединительная головка автоматически разъединяет воздухопроводы, при этом обратный клапан препятствует выходу воздуха из тормозной системы автомобиля в атмосферу.Разобщительный кран предназначен для отключения магистрали, идущей к прицепу.

Кран отбора воздуха установлен под капотом двигателя на переднем щите кабины. Он служит для накачивания шин при значительных повреждениях в системе регулирования давления воздуха и для других целей.

Буксирный клапан установлен на правом кронштейне крепления переднего буфера и предназначен для снабжения воздухом тормозной системы автомобиля при буксировании его с неисправным двигателем.

Техническое обслуживание тормозной системы автомобиля Урал

Для гидравлической системы тормозов применяется жидкость, указанная в карте смазки. Не следует смешивать тормозные жидкости различных марок, так как это может привести к усадке (разбуханию) уплотнительных манжетов, образованию осадков и, как следствие, к отказу тормозов. При замене тормозной жидкости «Нева» на БСК и наоборот необходимо промывать систему вновь заправляемой жидкостью методом заправки ее в тормозные бачки и прокачки системы до появления из штуцеров колесных цилиндров чистой жидкости.

Заполнять систему жидкостью и прокачивать тормоза можно только при наличии воздуха в пневмосистеме автомобиля.Перед заполнением системы надо тщательно удалить грязь с главных цилиндров и бачков, затем, сняв трубку герметизации и отвернув пробку наливного отверстия, заполнить бачки тормозной жидкостью и удалить воздух из главных цилиндров через перепускной клапан.

Прокачка цилиндров рабочих тормозов

Снять резиновый колпачок с перепускного клапана, надеть на клапан трубку, имеющуюся в комплекте инструмента, открытый конец трубки опустить в тормозную жидкость, налитую в стеклянный сосуд емкостью не менее 0,2 л. Жидкость наливать в сосуд до половины его высоты.Отвернуть на 1/2-3/4 оборота перепускной клапан, после чего несколько раз нажать на педаль тормоза. Нажимать следует быстро, отпускать медленно. Эту операцию повторять до тех пор, пока не прекратится выделение пузырьков воздуха из трубки, опущенной в сосуд с тормозной жидкостью. В процессе прокачки необходимо доливать жидкость в бачки, не допуская «сухого дна». Чтобы в систему вновь не проник воздух, нажав на педаль, плотно завернуть перепускной клапан цилиндра, снять трубку и надеть колпачок.

Прокачать главные, затем колесные тормозные цилиндры в следующем порядке: средний левый, задний левый, задний правый, средний правый, передний правый, передний левый. После прокачки всех цилиндров долить жидкость в бачки до уровня 15-20 мм ниже верхней кромки наливной горловины и плотно завернуть пробку наливного отверстия.

Регулировка рабочих тормозов

Поднять колесо домкратом (для задней тележки поднять не менее трех колес) и вращать его вперед, поворачивая эксцентрик передней колодки до; тех пор, пока она не затормозит колесо, затем постепенно отпускать эксцентрик, поворачивая колесо в ту же сторону, пока колесо не станет поворачиваться свободно.Отрегулировать заднюю колодку так же, как и переднюю, вращая при этом колесо назад.

Допускается упрощенная регулировка рабочего тормоза. При этом ключом на 17 мм повернуть регулировочные эксцентрики колодок до упора, вращая правый (со стороны щита) эксцентрик по часовой стрелке, левый — против часовой стрелки, затем отпустить эксцентрик обратным поворотом ключа примерно на 30°, что соответствует повороту головки оси эксцентрика на половину грани.

Проделав указанные операции со всеми остальными колесами, проверить, не нагреваются ли тормозные барабаны на ходу автомобиля.При регулировке тормозов запрещается нарушать заводскую установку опорных пальцев колодок.

Свободный ход тормозной педали регулируют изменением длины тяги в пределах 20-33 мм. При этом рычаг должен быть прижат к упору верхней крышки тормозного крана. Начало рабочего хода определяется по значительному возрастанию усилия.

При полном ходе тормозной педали (до упора в регулировочный болт) максимальное давление воздуха в пневмосистеме после тормозного крана должно быть 3,5-4,0 кгс/см2 при максимальном давлении воздуха в баллоне. Давление воздуха регулируют путем изменения хода тормозной педали с помощью болта.Регулировку стояночного тормоза проводить в следующем порядке. Установив рычаг в крайнее нижнее положение, отрегулировать зазор между накладками и барабаном до 0,3- 0,6 мм, изменяя длину тяги или поворачивая на шлицах рычаг.

Отрегулировать зазор между пальцем рычага и скобой тяги привода тормозного крана до 0,5-2,0 мм, изменяя длину тяги.Если тормоз отрегулирован правильно, то при полностью прижатых к барабану колодках собачка рычага устанавливается на четвертом — шестом зубе сектора. После регулировки стояночного тормоза проверить, нет ли нагрева тормозного барабана при движении автомобиля.

Предохранительный клапан регулируют только в том случае, если он не поддерживает давление в заданных пределах. Клапан регулируют вращением регулировочного винта. Давление, при котором срабатывает клапан, увеличивается при ввертывании винта и уменьшается при вывертывании. После регулировки винт закрепляют контргайкой.

Для устранения утечки воздуха клапан снять, разобрать, удалить ржавчину и промыть в керосине. Рабочие поверхности седла и шарика вычистить, промыть с мылом и проверить, нет ли повреждений.

Небольшую утечку воздуха можно устранить, осаживая легкими ударами шариковый клапан на его седле. Шарик при сборке покрыть смазкой ЦИАТИМ-201.Регулятор давления регулируют, если он не поддерживает давление воздуха в заданных пределах. Перед регулировкой следует промыть детали регулятора в керосине.Вращая колпак, отрегулировать клапан так, чтобы компрессор включался в работу при давлении 6,0-6,4 кгс/см2. При завертывании колпака давление увеличивается, при отвертывании уменьшается. Колпак закреплен контргайкой.

Если после регулировки компрессор не будет отключаться при давлении 7,3-7,7 кгс/см2, максимальное давление отрегулировать изменением количества прокладок. С увеличением числа прокладок давление понижается, с уменьшением повышается.Уход за пневматическим оборудованием. В исправной системе при свободном положении педали тормоза падение давления с 6 кгс/см2 не должно превышать 0,5 кгс/см2 в течение 30 мин (нижняя шкала манометра).

При полном нажатии на педаль тормоза в течение 30 с не должно быть заметного перемещения стрелки верхней шкалы манометра.Проверять элементы пневмосистемы и соединений можно мыльной эмульсией. Допустима утечка воздуха, вызывающая через 5-6 с появление мыльного пузырька размером 20-25 мм.

При нарушении герметичности клапанов компрессора снять головку. Клапаны, не обеспечивающие герметичности, притереть к седлам до получения непрерывного кольцевого контакта при проверке на краску, изношенные или поврежденные клапаны заменить новыми.

Уплотнительные кольца плунжеров разгрузочного устройства, потерявшие эластичность или изношенные, заменяют новыми, не снимая компрессора с двигателя. Для этого необходимо снять патрубок подвода воздуха, вынуть пружину и коромысло, поднять гнездо штока вверх, снять его вместе со штоком и вынуть плунжер. Перед установкой плунжер смазать маслом, применяемым для двигателя.

По возвращении из рейса необходимо слить конденсат из воздушных баллонов. При этом следует иметь в виду, что сливать конденсат можно только при наличии давления воздуха в системе. Масло в конденсате указывает на неисправность поршневой группы компрессора.

В холодную погоду при спуске конденсата агрегаты пневмосистемы предварительно прогреть, чтобы замерзшая вода оттаяла. Подогревать агрегаты открытым огнем (факелом, паяльной лампой и т. п.) запрещается.

Этапы прокачки тормозной системы

Прокачивание главных тормозных, колесных цилиндров рабочей тормозной системы происходит следующим образом:

- Уберите резиновую заглушку с перепускного клапана основного цилиндра. На клапан натяните один конец трубки, которую можно найти в наборе инструментов. Погрузите в тормозную жидкость свободный конец трубки (ее следует налить в стеклянный сосуд объемом более 0.2 л). Жидкость должна заполнить сосуд наполовину.

- Отверните на пол-оборота или на 3/4 перепускной клапан и жмите на тормозную педаль (быстро нажимайте и постепенно отпускайте). Это нужно делать пока из трубки, которая находится в тормозной жидкости, выходит воздух. Прокачивая, постепенно добавляйте жидкость в баки, чтобы не попадал в систему воздух.

- До конца затяните перепускной клапан цилиндра, одновременно надавив на педаль.

- Прокачайте в определенном порядке колесные тормозные цилиндры: средний левый, задний левый, задний правый, средний правый, передний правый, передний левый.

- После заполнения всех цилиндров добавьте жидкость в баки так, чтобы ее уровень был на 1.5-2 см ниже верхней границы наливной горловины и до конца закрутите пробку наливного отверстия.

Ремонт стояночного тормоза автомобиля Урал

Страница 1 из 2

Стояночный тормоз барабанного типа с механическим приводом (рис. 1).

Привод стояночного тормоза рычагом и тягой связан с рычагом 13 тормозного крана, что обеспечивает при торможении автомобиля стояночным тормозом включение рабочей тормозной системы прицепа (полуприцепа).

Стояночный тормоз смонтирован на раздаточной коробке. Тормозной щит с колодками закреплен к крышке подшипника вала привода заднего моста, а тормозной барабан на фланце этого вала.

ис. 1

Стояночный тормоз и его привод частично или полностью разбираются в основном при снижении эффективности торможения, не устраняемом регулировкой привода, а также при снижении надежности фиксации рычага стояночного тормоза в заторможенном состоянии.

Причинами снижения эффективности торможения могут быть замасливание, разрушение от нагрева или полный износ накладок тормозных колодок, а также ослабление затяжки болтов крепления щита тормоза к раздаточной коробке.

Причина нарушения фиксации рычага — износ сектора 5 или собачки 4 рычага.

ис. 2

Разборка и снятие деталей стояночного тормоза. Отвернуть гайки и снять карданный вал привода среднего моста. Отвернуть гайку и снять болт крепления трубы эжекции к третьей поперечине рамы. Отвернуть два винта крепления барабана к фланцу, приподнять трубу эжекции вверх и снять барабан. Снять стяжные пружины 24 и колодки 23. Расшплинтовать и снять палец, отсоединить тягу 20 от рычага 21. Расшплинтовать и отвернуть гайку крепления фланца, спрессовать фланец с вала привода заднего моста раздаточной коробки. Отвернуть болты и снять маслоуловитель, прокладку и щит тормоза в сборе. Отвернуть болт 25 и снять регулировочный рычаг 21. Снять стопорное кольцо и извлечь разжимный кулак 22. При необходимости выпрессовать из кронштейна щита втулку разжимного кулака. (Ось колодок из нижнего кронштейна щита выпрессовывать не рекомендуется).

Прокачивание тормозной системы в автомобиле Урал 4320, 5557, 43206

В том случае, если вам придётся прокачивать тормоза на автомобиле Урал 4320, Урал 43206 или Урал 5557, это может означать лишь одно – у вас была поломка тормозной системы, либо вы заменили тормозные колодки из-за их износа. Вне зависимости от причин, по которым вам пришлось приступить к самостоятельной прокачке тормозов, первое, в чём нужно убедиться – работоспособность тормозной системы вашего автомобиля.

Ручной тормоз Урала

Стояночный тормозной механизм Урала (ручной тормоз) предназначен для торможения Урала во время стоянки и на уклонах (во время движения применяется только в экстренных случаях). Привод ручного тормоза механический, а рычаг расположен сбоку от водительского кресла под правой рукой.

Рычаг ручного тормоза связан и с рычагом торможения прицепа – при поднятии его в верхнее положение запускаются также тормоза прицепа.

Стояночный тормозной механизм Урала

Принцип действия ручного тормозного механизма Урала такой:

- При поднятии рычага усилие от него, минуя промежуточный, передаётся на разжимной рычаг.

- От рычага через штангу импульс переходит на одну из колодок – если барабан вращается против хода стрелки часов, то к левой, по ходу – к правой.

- Колодка отсоединяется от опорного пальца, прижимается к барабану, проворачивается по ходу вращения и прижимает вторую колодку.

Регулировка зазора тормозных колодок автомобиля Урал-4320

Как Прокачать Тормоза (3 Главные Ошибки Прокачки Тормозов)

Знание как прокачать тормоза пригодится любому водителю, поскольку процедура не шибко сложная, а выполнять ее приходится после многих манипуляций, связанных с тормозной системой. Так зачем же лишний раз тратить нелишние деньги, отдавая авто в сервис, когда прокачать тормоза можно одному?

Придерживаясь указаний и не допуская описанных ниже ошибок, вполне можно выгнать воздух из тормозов самостоятельно, с АБС они или без нее. Прокачка тормозов с АБС отнюдь не сложнее, но все же — это отдельная тема, достойная собственной статьи.

Стоит лишь отметить, что если имеется антиблокировочная система с модулями ESP и SBC, то путь лежит на сервис, где есть нужное оборудование.

Порядок прокачки тормозов

Тормоза можно прокачивать самому, а можно с помощником, задача которого нажимать педаль тормоза по команде. Порядок прокачки тормозов нужно смотреть в мануале по конкретному автомобилю.

Если схема не указана, то тогда прокачка делается в виде буквы Z. Это значит, что нужно прокачивать в таком порядке: правое заднее — левое заднее – правое переднее – левое переднее колесо.

Чтобы прокачать тормоза, понадобится емкость для тормозной жидкости и прозрачный резиновый шланг.

Как прокачать тормоза

Для начала нужно получить удобный доступ к штуцерам прокачки тормозной системы. Для этого можно поставить авто на подъемник или площадку, и снять все колеса. Не забудьте очистить от грязи штуцеры возле каждого колеса и налить в приготовленную емкость немного «тормозухи».

Инструкция:

- Залейте новую тормозную жидкость в бачок главного тормозного цилиндра.

- Подсоедините шланг к штуцеру, а второй конец опустите в тару с тормозной жидкостью.

- Скомандуйте помощнику несколько раз нажать на педаль и удержать ее выжатой, чтобы пошла жидкость.

- Отверните штуцер, и жидкость побежит в подготовленную вами емкость. Внимательно следите за уровнем жидкости в бачке, доливайте по необходимости.

- Повторяйте предыдущие 2 пункты, пока не пойдет чистая «тормозуха» без пузырьков воздуха, и заверните штуцер.

- Ту же процедуру повторить на остальных колесах.

Штуцер прокачки на тормозному суппорте. На него надевается шланг

Когда нужно прокачивать тормоза

Тормоза прокачивают когда нужно удалить воздух из тормозной системы. Зачастую это происходит при замене тормозной жидкости, что делается примерно каждые 50-60 тыс. км. пробега или раз в 2 года.

Прокачивать тормоза также надо после ремонта тормозной системы: замены главного тормозного цилиндра или вакуумного усилителя тормозов. Необходимость в прокачке возникает и тогда, когда случается разгерметизация из-за повреждений шлангов, или когда жидкость в расширительном бачке падает ниже минимальной отметки.

О том, что требуется прокачать тормоза подскажет педаль – она станет мягкой, начнет западать. Да и сами тормоза станут более вялыми.

Впрочем, это также может свидетельствовать о более серьезной проблеме, связанной с тормозным диском или колодками.

Так что, если прокачка не помогла, возможно, стоит все же обратиться к специалисту – с тормозами не шутят!

Как прокачать тормоза без помощника

Как делается прокачка тормозов с напарником уже было описано выше. А что делать, если такого поблизости нет, а прокачать тормоза надо? Можно выйти из положения несколькими способами:

- можно прокачать тормоза одному, если есть газовый упор. Смысл тот же, что и при прокачке с помощником, только вместо него на педаль будет давить газовый упор. Следовательно, нужно нажать несколько раз педаль, удержать ее нажатой, установить упор и начать стравливать тормозную жидкость. Когда жидкость побежит, упор начнет сам вдавливать педаль в пол до предела.

- прокачка тормозов шприцом. Нужно герметично встроить шприц в точно такую же крышку, что и на бачке. Затем, предварительно набрав в шприц тормозной жидкости, заменить обычную крышку этим приспособлением, отвернуть штуцер, подставить емкость и нагнетать шприцом давление.

- еще один способ с модифицированной крышкой. В крышку аналогичную той, что установлена на бачке, нужно врезать автомобильный ниппель. Затем надеть крышку с ниппелем на бачок, затем надеть один конец шланга с зажимом для подсоединения на крышку, а второй на запасную камеру, накачанную не больше 1 атмосферы. Открываете штуцер и стравливаете жидкость с пузырьками воздуха.

Замена тормозной жидкости и прокачка тормозов

Прокачка тормозов самодельным приспособлением

Читайте также: Технические характеристики спринтер классик. Mercedes-Benz Sprinter Classic: описание, технические характеристики, отзывы

Устройство для прокачки тормозов своими руками

Это основные способы как прокачать тормоза без помощника, но у многих водителей есть свои методы, которые, впрочем, не сильно отличаются от вышеперечисленных.

Ошибки при прокачке тормозов

Перед тем как начать прокачивать тормоза, стоит учесть три распространенные ошибки, которые допускаются при этом. Поэтому НЕЛЬЗЯ:

- Смешивать разные тормозные жидкости. Если смешать минеральную тормозную жидкость с гликолевой – это повредит резиновые манжеты гидропривода и забьет систему сгустками. Не рекомендуется также смешивать разные по классам жидкости (DOT 3, DOT4, DOT5), поскольку они имеют различную температуру кипения и это снизит их характеристики.

- Допустить, чтобы сильно упал уровень тормозной жидкости. Если не следить за уровнем тормозной жидкости в бачке, и он опустится ниже минимального уровня, то в тормозную систему попадет воздух.

- Создавать высокое давление в тормозном бачке. Когда прокачиваете тормоза самостоятельно, не переусердствуйте с создаваемым в бачке давлением, иначе его может разорвать. Рекомендованное давление – 0,8 атмосферы.

на наш канал в Яндекс.Дзене