Клапаны двигателя: конструктивные особенности и назначение

Клапанный механизм – это основной исполнительный компонент ГРМ (газораспределительный механизм) современного двигателя внутреннего сгорания (ДВС). Именно этот узел отвечает за безупречно точную работу мотора и обеспечивает в процессе работы:

- своевременную подачу подготовленной топливовоздушной смеси в камеры сгорания цилиндров;

- последующий отвод выхлопных газов.

Клапаны – ключевые детали механизма, которые должны гарантировать полную герметизацию камеры сгорания при воспламенении в ней топлива. Во время работы мотора они испытывают постоянно высокую нагрузку. Вот почему к процессу их изготовления, а также особенностям конструкции, регулировкам и непосредственно самой работе клапанов ДВС предъявляются жесткие требования.

Общее устройство

Для нормальной работы двигателя в конструкции газораспределительного механизма предусмотрена установка двух типов клапанов: впускных и выпускных. Первые отвечают за пропуск в камеру сгорания топливовоздушной смеси, вторые – за отвод отработанных газов.

Клапанная группа (одновременно является оконечным элементом системы ГРМ) включает в себя основные детали:

- стальная пружина;

- устройство (механизм) для крепления возвратного механизма;

- втулка, направляющая движение;

- посадочное седло.

Эксперты MotorPage.Ru обращают внимание автовладельцев на тот факт, что именно сопряжение «седло-клапан» при работе мотора подвергается самой высокой степени воздействия экстремальных температур и разнонаправленным (вверх, вниз, в стороны) механическим нагрузкам.

Кроме того, из-за скоростной работы образуется недостаточное количество смазки. В результате – интенсивный износ и необходимость проведения ремонта двигателя, замены и установки новых деталей ГРМ с последующей регулировкой зазоров.

К каждой паре и группе клапанов предъявляются следующие требования:

- минимально возможный вес;

- антикоррозийная устойчивость;

- безупречная теплоотдача клапана;

- устойчивость к высоким температурам;

- герметичность работы при контакте с седлом;

- повышенная механическая прочность и жесткость одновременно;

- отличный показатель стойкости к механическим и ударным нагрузкам;

- максимальный уровень обтекаемости при поступлении рабочей смеси в камеру сгорания и выпуске отработанных газов.

Конструктивные особенности

Главное предназначение клапана – своевременное открывание и закрывание технологических отверстий в блоке цилиндров для выпуска отработанных газов и впуска очередной порции топливовоздушной смеси.

В процессе работы двигателя основание выпускного клапана нагревается до высоких температур. У бензиновых моторов этот параметр достигает 800 — 900°С, у дизельных силовых агрегатов – 500 — 700°С. Впускные работают при температуре порядка 300°С.

Чтобы обеспечить необходимый уровень устойчивости к таким нагрузкам, для изготовления выпускных клапанов используют специальные жаропрочные сплавы и материалы, содержащие большое количество легирующих присадок.

Конструктивно деталь состоит из двух частей:

- головка, изготавливаемая из материала, устойчивого к экстремальным нагревам;

- стержень из высококачественной легированной углеродистой стали.

Для защиты от коррозии поверхность выпускных клапанов в местах контакта с цилиндром покрывается специальным сплавом толщиной 1,5 – 2,5 мм.

К впускным клапанам требования не столь жесткие, поскольку в процессе работы двигателя они охлаждаются свежей топливовоздушной смесью. Для изготовления стержней используются низколегированные марки сплавов с повышенными параметрами прочности, а тарелки делают из жаропрочных сталей.

Требования к изготовлению пружин и втулок

Пружины. В системе ГРМ эта деталь работает в условиях экстремально высоких температурных и механических нагрузок. Задача – обеспечить плотный и надежный контакт между клапаном и седлом в момент их стыковки.

Нередко в процессе работы пружины ломаются, испытывая повышенные нагрузки, зачастую это происходит по причине вхождения ее в резонанс. Как отмечают эксперты Моторпейдж, риск подобных неисправностей гораздо ниже при использовании пружин с переменным шагом витков. Также достаточно эффективны конические или двойные (усиленные) модели.

Пружины для клапанов изготавливают из специальной легированной стальной проволоки. Ее закаляют и подвергают отпуску (технологические операции, используемые в металлургическом производстве). Защиту от коррозии обеспечивает дополнительная обработка оксидом цинка или кадмия.

Втулки. Обеспечивают отвод излишков тепловой энергии от стержня клапана, а также его перемещение в заданной (возвратно-поступательной) плоскости. Эти направляющие элементы системы постоянно омываются раскаленными парами и отработанными выхлопными газами. Функционируют также в условиях экстремальных температур.

Потому к материалу изготовления втулок тоже предъявляются высокие требования – хорошая износоустойчивость, стойкость к максимально допустимым температурам и трению. Данным запросам соответствуют некоторые виды чугуна, алюминиевая бронза, высокопрочная керамика. Именно эти материалы и используются для производства втулок.

Работа клапанного механизма в двигателе

Клапана двигателя – это исполнительный механизм ГРМ, отвечающий за стабильную и своевременную подачу воздушно-топливной смеси в цилиндры и за беспрепятственное выведение отработанных газов. Именно клапанам делегирована задача гарантировать полную герметичность камер. Так как детали постоянно выдерживают высокие нагрузки, они должны быть качественными и износостойкими.

- Назначение клапанов и материалы

- Устройство и работа клапанного механизма

- Тонкости работы механизма

- Число клапанов

- Привод (SOHS и DOHS)

- Характерные неисправности

- Тепловой зазор

- Видео «Принцип работы газораспределительного механизма (ГРМ)»

Назначение клапанов и материалы

В состав комплектующих входят сами клапана, направляющие втулки, седла, пружины, сухари, опорные тарелки и механизм вращения. Говоря о назначении данной детали, следует отметить, что ее ключевой функцией является герметизация в процессе сжатия, а также при рабочем ходе цилиндра.

Кроме того, клапаны выступают соединительными элементами между проводом системы впуска и выпуска во время осуществления газообмена. Клапаны выпускают из высококлассной легированной стали с примесями никеля и хрома.

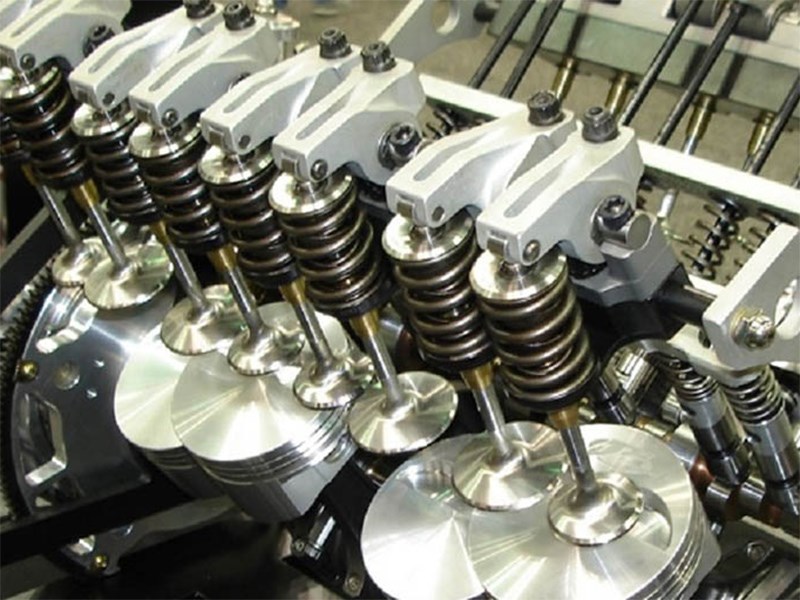

Устройство и работа клапанного механизма

Для эффективной работы ДВС в его конструкции должна присутствует хотя бы пара исправных клапанов на один цилиндр – для впуска и один для выпуска. В состав детали входит головка и стержень. Место соприкосновения головок именуется седлом. С целью лучшей подачи топливной смеси головка у впускных клапанов заметно больше, нежели головка выпускных.

- Клапаны для ввода ТВС и вывода газов.

- Направляющие втулки для точности движения клапанов.

- Пружина (отвечает за возврат элемента в первоначальное положение).

- Седло – как уже говорилось выше, это место контакта.

- Сухари – крепежный элемент, опора пружины.

- Маслоотражательные кольца – детали, исключающие риск попадания в цилиндр смазочных материалов.

- Толкатель – транслирует нажатие от кулака распредвала.

Работает механизм следующим образом: кулачки, предусмотренные на распредвалу, оказывают воздействие на клапаны, которые возвращаются на место благодаря пружине. Она крепится к стержню посредством сухарей и тарелки. С целью минимизации вибраций возможна установка двух пружин.

Направляющая втулка – это цилиндрическая деталь. Ее задача – уменьшить трение, гарантировать равномерную и плавную работу цилиндра.

Указанные детали работают под постоянным воздействием высокой температуры, они подвергаются трению, поэтому критически важным является применение в процессе изготовления качественных жаропрочных, максимально износостойких сплавов.

Тонкости работы механизма

Выше мы уже писали о том, что клапаны постоянно подвергаются высоким нагрузкам, поэтому их конструкция должна быть максимально прочной, а материалы изготовления – предельно качественными. Особенно это требование актуально для выпускных клапанов, которые пропускают отработанные горячие газы. В бензиновых двигателях их тарелка может достигать температуры в 900 градусов, на дизельных она несколько ниже – около 700 градусов. Для сравнения: впускной клапан подвергается температурной нагрузке в 300 градусов.

Отсюда – обязательное использование жаропрочных сплавов с легирующими добавками, наличие полого стержня с наполнителем из натрия. При плавлении натрий течет и принимает на себя часть тепловых нагрузок, тем самым минимизируя вероятность перегрева.

В ходе эксплуатации возможно образование нагара на седле. Чтобы его избежать, в конструкцию механизма включают специальные элементы для поворота клапана. Седло выполняется в виде внедренного в головку БЦ стального кольца, обеспечивающего плотный контакт комплектующих.

Если зазор слишком большой, клапаны не будут открываться полностью, что влечет за собой снижение эффективности заполнения цилиндров ВТС. Маленький зазор – причина неполного закрытия клапанов, поэтому со временем они прогорят, снизив компрессию силовой установки.

Число клапанов

Классические 4-тактные моторы характеризуются наличием 2 клапанов в цилиндре. Но так как сегодня моторы должны быть более мощными, экологически безопасными и экономными в плане расхода топлива, двух клапанов может оказаться недостаточно. В связи с этим оснащение ДВС клапанами сегодня может осуществляться по таким схемам:

- 3-клапанные (два впускных и один выпускной).

- 4-клапанные (по паре впускных и выпускных).

- 5-клапанные (впускных три, выпускных два).

Чем больше клапанов, тем лучше он наполняется топливо-воздушной смесью и тем лучше очищаются отработанные газы. Однако это усложняет конструкцию и не лучшим образом сказывается на ремонтопригодности мотора.

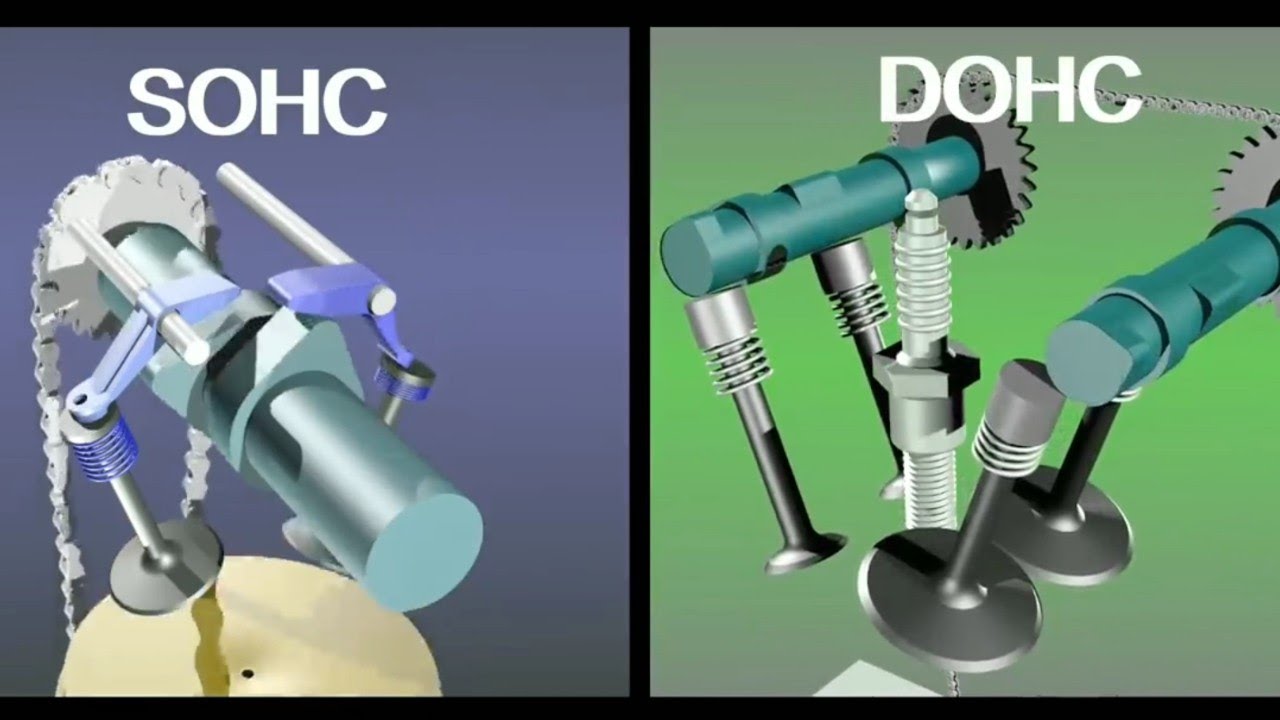

Привод (SOHS и DOHS)

Распредвал и привод ГРМ отвечают за правильное срабатывание клапанного механизма. Число распредвалов и тип конструкции зависят от типа силового агрегата. В валу находятся кулачки, которые, проворачиваясь, воздействуют на толкатели (в более продвинутых моторах – на гидрокомпенсаторы) и открывают клапаны.

Распредвал расположен в головке блока, его привод (может быть цепным, ременным или посредством шестерни) осуществляется от коленвала. Наиболее надежным приводом по праву считается цепной, это старый добрый, десятилетьями проверенный механизм. Распредвал вращается со скоростью, вдвое меньшей, чем скорость вращения коленвала, что гарантирует их правильную работу.

Число распредвалов зависит от того, сколько клапанов входит в цилиндр. Наибольшее распространение получили такие схемы:

- Одноваловая – SOHC.

- Двухваловая – DOHC.

Для эффективной работы распредвала достаточно 2 клапанов, которые поочередно открываются и закрываются. В 4-клапанных моторах распределительных вала 2. В конструкцию V-образных моторах входят 4 распредвала.

Характерные неисправности

Самой распространенной неисправностью является появление шумов при работе клапанного механизма. Как правило, водитель слышит характерный стук, который может проявляться как на холодном, так и на горячем моторе.

Причиной такого явления становится неправильный размер зазора, для устранения посторонних звуков следует выполнить регулировку клапанов.

Еще одна причина поломки – высокая вязкость масла. Нередко постукивание возникает из-за попадания грязи в каналы компенсатора. Кроме того, для клапанных механизмов характерны такие поломки, как износ направляющей втулки, пружины или толкателей.

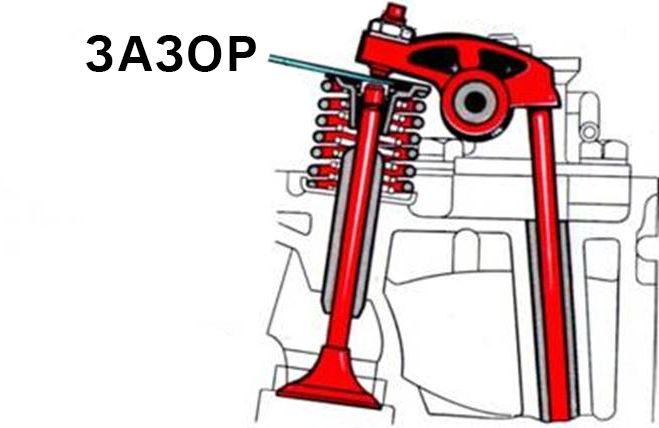

Тепловой зазор

Напоследок стоит акцентировать внимание на необходимости правильной регулировки теплового зазора. Процедура осуществляется только на холодном моторе с использованием металлических щупов разной толщины.

Чтобы система работала надлежащим образом, важно соблюдать требуемый тепловой зазор. Под длительным воздействием высокой температуры детали расширяются, поэтому клапан может работать с перебоями. Зазор регулируется путем подбора шайб нужной толщины. В двигателях с гидрокомпенсаторами этот зазор регулируется в автоматическом режиме.

В конструкции коромысел предусмотрен винт, который можно провернуть и тем самым отрегулировать зазор. В системах с шайбами или толкателями регулировка выполняется иначе – путем установки деталей требуемой толщины.

Заключение

Без нормальной работы клапанного механизма невозможно функционирование силовой установки. Вот почему состоянию данной детали необходимо уделять должное внимание, а при малейших признаках неисправности отправляться в сервисный центр для диагностики и ремонта.

Устройство, принцип работы и регулировка клапанного механизма двигателя

Клапанный механизм является непосредственно исполнительным устройством ГРМ, который осуществляет своевременную подачу топливовоздушной смеси в цилиндры двигателя и дальнейший выпуск отработавших газов. Ключевыми элементами системы являются клапаны, которые также обеспечивают герметичность камеры сгорания. Они испытывают большие нагрузки, поэтому к их работе предъявляются особые требования.

Устройство клапанного механизма

Для работы обычного двигателя необходимо минимум два клапана на каждый цилиндр. Один впускной и один выпускной. Сам клапан состоит из стержня и тарелки (головка). Место соприкосновения тарелки с ГБЦ называю седлом. Впускные клапаны имеют больший диаметр тарелки, чем выпускные. Это обеспечивает лучшее наполнение камеры сгорания топливовоздушной смесью.

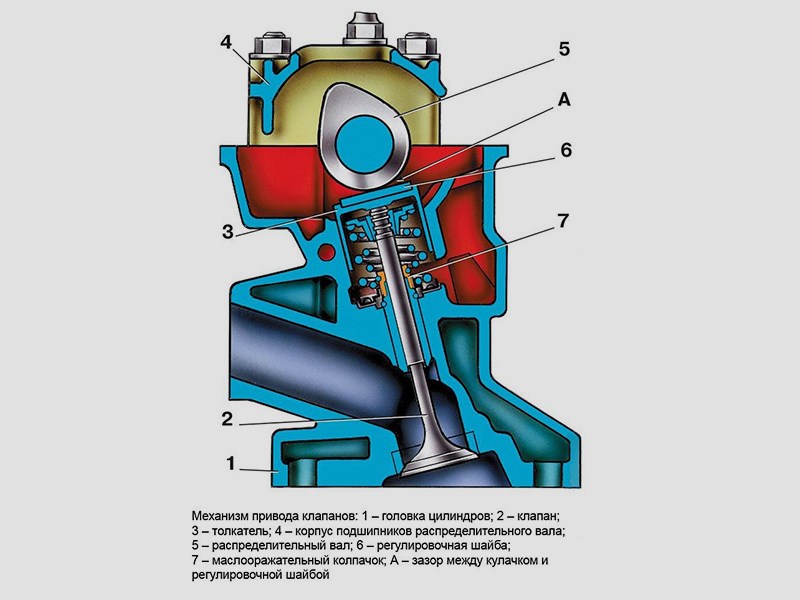

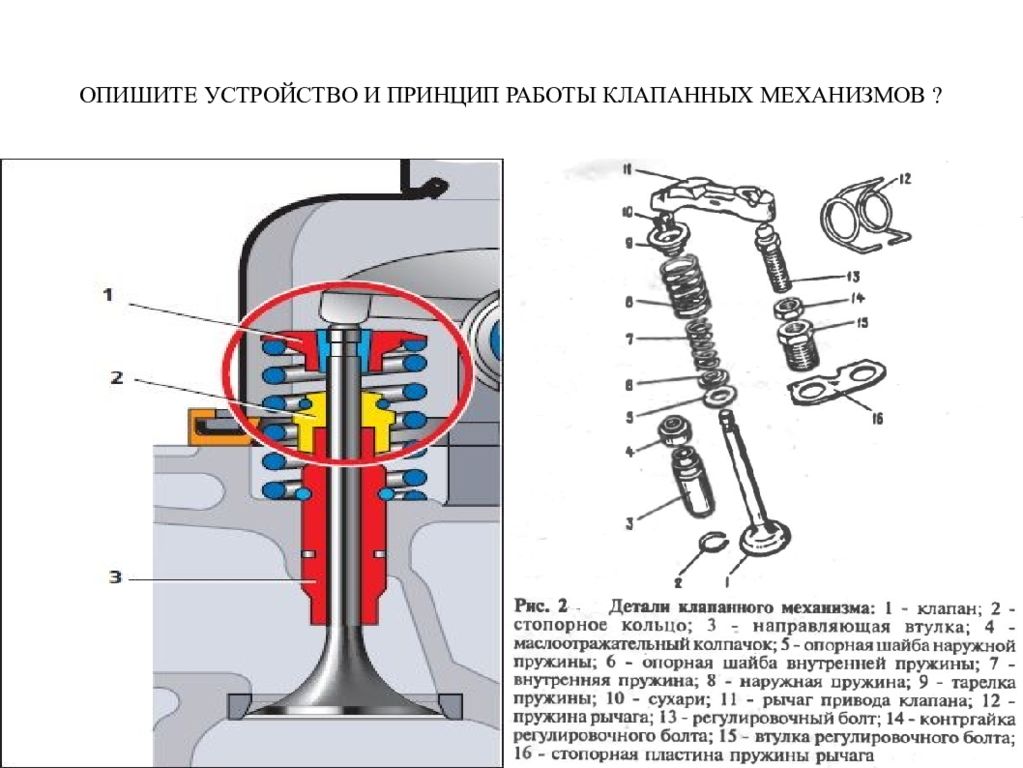

Весь клапанный механизм состоит из следующих основных элементов:

- впускной и выпускной клапаны;

- направляющие втулки (обеспечивают точное направление движения клапанов);

- пружина (возвращает клапан в исходное положение);

- седло клапана (место соприкосновения тарелки с корпусом);

- сухари (два сухаря обеспечивают опорную поверхность для пружины и фиксируют всю конструкцию);

- маслосъемные колпачки или маслоотражательные кольца (не дает маслу попасть в цилиндр);

- толкатель (передает нажимное усилие от кулачка распредвала).

Кулачки на распределительном вале нажимают на клапаны. Их возврат в исходное положение обеспечивается за счет пружины. Пружина крепится на стержне с помощью сухарей и тарелки пружины. Для гашения резонансных колебаний на стержне могут устанавливаться не одна, а две пружины с разносторонней навивкой.

Направляющая втулка представляет собой деталь цилиндрической формы. Она снижает трение и обеспечивает ровный и правильный ход стержня. В работе эти детали также подвергаются нагрузкам и воздействию температуры. Поэтому для ее изготовления применяются износостойкие и жаростойкие сплавы. Втулки выпускного и впускного клапанов несколько отличаются друг от друга в связи с разницей в нагрузках.

Особенности работы

Клапаны постоянно подвержены воздействиям высокой температуры и давления. Это требует особого внимания к конструкции и материалам данных деталей. Особенно это касается выпускной группы, так как через них выходят горячие газы. Тарелка выпускного клапана в бензиновых двигателях может разогреваться до 800˚С – 900 ˚С, а в дизельных 500˚С – 700˚С. Нагрузка на тарелку впускного в несколько раз ниже, но и она достигает 300˚С, что также немало.

Именно поэтому в их производстве применяются жаропрочные сплавы металлов, содержащие легирующие присадки. Также выпускные клапаны часто имеют полый стержень с натриевым наполнителем. Это делается для лучшей терморегуляции и охлаждения тарелки. Натрий внутри стержня плавится, течет и забирает часть тепла с тарелки и переносит его на стержень. Так можно избежать перегрева детали.

На седле в процессе работы может образоваться нагар. Чтобы избежать этого, применяют конструкции, которые вращают клапан. Седло представляет собой кольцо из высокопрочных стальных сплавов, которое напрессовывается непосредственно на головку цилиндров для более плотного контакта.

Также для правильной работы механизма должен соблюдаться регламентированный тепловой зазор. От высоких температур детали расширяются, что может привести к неправильной работе клапана. Зазор выставляется между кулачками распредвала и толкателями путем подбора специальных металлических шайб определенной толщины или самих толкателей (стаканов). Если в двигателе применяются гидрокомпенсаторы, то зазор регулируется автоматически.

Слишком большой тепловой зазор, будет препятствовать полному открытию клапана, а следовательно, цилиндры будут менее эффективно наполняться свежим зарядом. Маленький зазор (или его отсутствие) не позволит клапанам закрыться до конца, что приведет к их прогару и снижению компрессии в двигателе.

Количество клапанов

В классическом варианте четырехтактному двигателю для работы достаточно иметь по два клапана на каждый цилиндр. Но к современным моторам предъявляются все большие требования по мощности, расходу топлива и экологичности, поэтому для них этого уже становится недостаточно. Поскольку чем больше клапанов, тем более эффективно происходит наполнение цилиндра свежим зарядом. В разное время на двигателях пробовались следующие схемы:

- трехклапанные (впуск – 2, выпуск – 1);

- четырехклапанные (впуск – 2, выпуск – 2);

- пятиклапанные (впуск – 3, выпуск – 2).

Лучшее наполнение цилиндров и их очистка обеспечиваются при использовании большего числа клапанов на один цилиндр. Но при этом усложняется конструкция двигателя.

На сегодняшний день наиболее популярными являются моторы с 4 клапанами на цилиндр. Первые такие двигатели появились еще в 1912 году на автомобиле Peugeot Gran Prix. Тогда широкого применения данное решение не получило, но начиная с 1970 года начали активно выпускаться серийные автомобили с таким количеством клапанов.

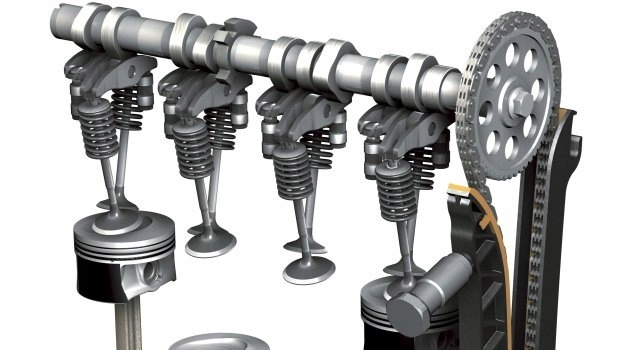

Устройство привода

За правильную и своевременную работу клапанного механизма отвечает распределительный вал и привод ГРМ. Конструкция и количество распредвалов для каждого типа двигателя выбирается индивидуально. Деталь представляет собой вал, на котором выполнены кулачки определенной формы. Проворачиваясь, они оказывают давление на толкатели, гидрокомпенсаторы или коромысла и открывают клапана. Тип схемы зависит от конкретного двигателя.

Распредвал находится непосредственно в головке блока цилиндров. Привод к нему идет от коленчатого вала. Это может быть цепная, ременная или зубчатая передача. Наиболее надежной является цепная, но она требует дополнительных конструктивных решений. Например, успокоитель для гашения вибрации цепи и натяжитель. Скорость вращения распределительного вала в два раза ниже, чем скорость вращения коленчатого вала. Так обеспечивается согласование их работы.

От количества клапанов зависит количество распределительных валов. Существует две основных схемы:

- SOHC (одновальная);

- DOHC (двухвальная).

При наличии только двух клапанов достаточно одного распредвала. Вращаясь, он обеспечивает попеременное открытие впускного и выпускного клапанов. В наиболее распространенных четырехклапанных двигателях устанавливаются два распредвала. Один обеспечивает работу впускных, а другой выпускных клапанов. В двигателях с V-образных расположением цилиндров устанавливается четыре распредвала. По два на каждую сторону.

Кулачки распредвала не толкают стержень клапана напрямую. Существует несколько типов “посредников”:

- роликовые рычаги (коромысло);

- механические толкатели (стаканы);

- гидравлические толкатели.

Роликовые рычаги имеют более предпочтительную конструкцию. На гидротолкатель давят так называемые коромысла, которые качаются на вставных осях. Чтобы снизить трение на рычаге предусмотрен ролик, который контактирует непосредственно с кулачком.

В другой схеме используются гидравлические толкатели (компенсаторы зазора), которые расположены непосредственно на стержне. Гидрокомпенсаторы автоматически регулируют тепловой зазор и обеспечивают мягкую и менее шумную работу механизма. Это небольшая деталь состоит из цилиндра с поршнем и пружиной, каналов для масла и обратного клапана. Для работы гидротолкателя используется масло, которое подается из системы смазки двигателя. Более подробно про гидрокомпенсаторы можно прочитать в отдельной статье на нашем сайте.

Механические толкатели (стаканы) представляют собой втулку, закрытую с одной стороны. Они устанавливаются в корпус ГБЦ и непосредственно передают усилие на стержень клапана. Основные их недостатки заключаются в необходимости периодической регулировки зазоров и стуке при работе на непрогретом двигателе.

Стук при работе

Основной неисправностью клапанов (не считая прогара) считается появляющийся стук на холодном или горячем двигателе. Стук на холодном двигателе исчезает после набора температуры. Когда они разогреваются и расширяются, тепловой зазор закрывается. Также причиной может стать вязкость масла, которое не поступает в нужном объеме в гидрокомпенсаторы. Загрязнение масляных каналов компенсатора также может вызывать характерный стук.

На горячем двигателе клапана могут стучать из-за низкого давления масла в системе смазки, загрязнения масляного фильтра или неправильного теплового зазора. Также следует учитывать естественный износ деталей. Неисправности могут быть в самом клапанном механизме (износ пружины, направляющей втулки, гидротолкателей и т.д.).

Регулировка зазора

Регулировку проводят только на холодном двигателе. Текущий тепловой зазор определяется специальными металлическими плоскими щупами разной толщины. Для изменения зазора на коромыслах имеется специальный регулировочный винт, который проворачивается. В системах с толкателями или регулировочными шайбами регулировка происходит путем подбора деталей нужной толщины.

Рассмотрим пошаговый процесс регулировки клапанов для двигателей с толкателями (стаканами) или шайбами:

- Снимите клапанную крышку двигателя.

- Проверните коленчатый вал так, чтобы поршень 1-го цилиндра находился в ВМТ. Если это сложно сделать по меткам, то можно выкрутить свечу и вставить в колодец отвертку. Ее максимальное перемещение вверх покажет мертвую точку.

- С помощью набора плоских щупов измерьте зазор в приводе клапанов под теми кулачками, которые не нажимают на толкатели. Щуп должен иметь плотный, но не слишком свободный ход. Запишите номер клапана и величину зазора.

- Проверните коленчатый вал на один оборот (360°) так, чтобы поршень 4-го цилиндра находился в ВМТ. Измерьте зазор под оставшимися клапанами. Запишите данные.

- Проверьте, в каких клапанах зазор не попадает в допуск. Если такие имеются, то подберите толкатели нужной толщины, снимите распредвалы и установите новые стаканы. На этом процедура закончена.

Проверку зазора рекомендуется проводить каждые 50-80 тысяч километров пробега. Данные о стандартных зазорах можно найти в руководстве по ремонту автомобиля.

Величина допускаемого зазора для впускных и выпускных клапанов иногда может отличаться.

Правильно настроенный и отрегулированный газораспределительный механизм обеспечит ровную и плавную работу ДВС. Также это положительно скажется на ресурсе мотора и комфорте водителя.

Источник http://www.motorpage.ru/faq/klapani_dvigatelja__konstruktivnie_osobennosti_i_naznachenie_.html

Источник https://perevozka24.ru/pages/rabota-klapannogo-mehanizma-v-dvigatele

Источник https://techautoport.ru/dvigatel/mehanicheskaya-chast/klapannyi-mehanizm.html