Из чего делают диски?

Колесный диск – важная деталь автомобиля, которая не только влияет на его ездовые характеристики, но и выполняет эстетическую функцию. Хорошие диски придают презентабельный вид даже недорогому авто и, наоборот, некачественные колеса скрадывают статусность премиальных марок. Современные технологии позволяют создавать диски из различных материалов и самых разнообразных форм. В статье описаны виды автомобильных дисков по материалу изготовления и особенности производства каждого типа.

Стальные диски

Стальные штампованные колеса пользуются спросом благодаря надежности, универсальности и ценовой доступности. Они идут в базовой комплектации бюджетных легковых авто и всего коммерческого транспорта, отличаются легким восстановлением в случае деформации, однако хуже других типов поддаются балансировке и из-за тяжести конструкции создают большую нагрузку на ходовую часть, увеличивая сопротивление качению.

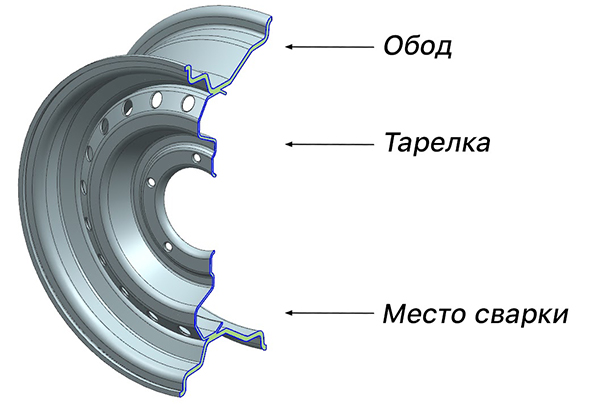

Такие диски изготавливаются из прочной, но эластичной стали путем штамповки. Стальное изделие традиционно состоит из обода (или цилиндра) и «тарелки». Будущий обод представляет плоский и длинный лист стали, который с помощью специальных валов сворачивается в круг. Место стыка сваривается и тщательно обрабатывается до гладкого состояния. Затем цилиндр кладут под пресс, где он приобретает нужную форму. Полученная конструкция шлифуется и на этом этапе готова к соединению с «тарелкой».

«Тарелка» создается под специальным прессом, где выдавливаются необходимые отверстия и ребра жесткости. Многочисленные круглые отверстия по всему периметру предотвращают нагрев колес во время движения, а небольшие центральные углубления – место крепления диска к ступице с помощью болтов и шпилек.

Затем обе детали свариваются: цилиндр нагревают горелкой, и «тарелка» опускается внутрь его и устанавливается в крепежные отсеки. На заключительном этапе просверливается отверстие для ниппеля и диск покрывается антикоррозийной краской.

Марки листовой стали для штампованных дисков

При изготовлении штампованных колес чаще всего используют низкоуглеродистую сталь. Наиболее распространенная форма такой стали – плоские листы и полосы. Материал с содержанием углерода от 0,10 до 0,25% отличается повышенной твердостью, но меньшей эластичностью в сравнении со сталями с самым низким процентом углерода (от 0,05%).

На втором месте по популярности находятся низколегированные стали (например, 10ЮА, 15ЮА, 08ГСЮТ(Ф), 07ГФЮ). Эти материалы обладают высокой прочностью за счет добавления таких элементов, как молибден, никель и хром. В легированных сталях магний и кремний содержится в большем объеме, чем в низкоуглеродистых, что также положительно влияет на технические характеристики конечной продукции.

Легкосплавные диски

Если производство штампованных дисков не вызывает вопросов из-за своей простоты, то технологии создания легкосплавных колес куда более разнообразны и сложны, поэтому и стоимость таких дисков выше стоимости стальных изделий.

По способу изготовления легкосплавные диски делятся на литые, кованые и составные. Поскольку они изготавливаются из различных сплавов, то существует классификация по преобладающему материалу (алюминиевые, магниевые или титановые).

Литые диски

Диски, изготовленные из легких сплавов по технологии литья, выгодно отличаются от штампованных меньшим весом, высокой прочностью и устойчивостью к коррозии. Однако из-за зернистой структуры в случае сильного удара литое изделие покрывается микротрещинами, что требует сложного и затратного ремонта, в то время как стальной диск при ударе не трескается, а гнется, поэтому легко восстанавливается на специальном оборудовании.

Алюминиевые диски – самый распространенный тип. Большинство производителей делают литые диски из алюминия с добавлением других металлов. Так, для бюджетных моделей в качестве добавки чаще используют кремний (к примеру, g-AlSi10/11 или g-AlSi7), для более дорогих вариантов – магний или титан.

Литые диски из сплавов с магнием в основе не так популярны из-за невысокой пластичности и подверженности коррозии, однако эти колеса в сравнении с алюминиевыми имеют еще меньший вес (плотность магния составляет 1,7 г/см3, алюминия – 2,7 г/см3) и более высокие прочностные характеристики.

Технологии производства литых дисков

Различают два типа литья: гравитационное и с противодавлением . Первый способ подразумевает заливку алюминиевого сплава в специальную форму при естественном атмосферном давлении. Полученная заготовка имеет равномерную мелкозернистую структуру с оптимальными показателями твердости. Диски, созданные по технологии литья под низким давлением, обладают на 10-15% лучшей прочностью и эластичностью, что положительно влияет на последующую обработку и характеристики колес на выходе.

Метод литья с противодавлением основан на использовании давления газов. Этот способ изготовления повышает плотность состава и, как следствие, улучшает качество дисков и снижает процент брака. Также при таком подходе сокращается время создания заготовки.

Следующий обязательный этап – тестирование. Здесь на специальном оборудовании изделие проверяют на пустоты и микротрещины, и в случае обнаружения недочета отправляют на переплавку. Далее будущий диск обтачивается на фрезерном станке и еще раз проверяется на брак.

На заключительной стадии литые диски полируют или матируют в зависимости от выбранного дизайна. В качестве антикоррозийной защиты используют порошковые краски, и после контрольной проверки изделие готово к продаже.

Кованые диски

Кованые колесные диски из-за сложности изготовления и высоких технических характеристик могут стоить в несколько раз дороже литых. Такие колеса выбирают для тюнинга владельцы элитных авто, чтобы подчеркнуть их премиальность. Благодаря особым технологиям кованый диск на 20-30% легче литого аналога и превосходит его по параметрам прочности и эластичности. Недостаток кованых колес кроется в трудоемкости производства и, как следствие, высокой стоимости.

Материалы, используемые для создания кованых моделей, схожи с теми, которые применяют при изготовлении литых. Чаще это смесь алюминия с легирующими компонентами : магний, медь, кремний и другие. Полученный сплав заливается в цилиндры определенного размера, которые после застывания делятся на отрезки нужной ширины. Эти заготовки проходят несколько сложных этапов закалки и штамповки на прессе, на каждом из которых формируются необходимые физические свойства будущего диска. Под воздействием пресса материал приобретает волокнисто-мелкозернистую структуру, где не остается никаких пустот и пузырьков.

После закалки и штамповки идет этап искусственного «состаривания» для выравнивания структуры металла. Далее из партии кованых дисков рандомно выбирают несколько экземпляров, которые тестируют на скрытые дефекты, и если таковых не выявлено, то вся партия отправляется в токарный цех. Здесь просверливаются крепежные и посадочные отверстия и создается дизайн.

Титановые диски , будучи разновидностью легкосплавных, изготавливаются методом горячей объемной ковки. Титан – это сверхпрочный материал, который активно используется в авиапромышленности, отличается устойчивостью к высоким нагрузкам, большим температурам и к коррозии. Колеса из сплава с титаном в основе не получили широкого распространения из-за дороговизны и сложности обработки, однако по техническим параметрам они в разы превосходят стальные и алюминиевые изделия и обладают практически неограниченным сроком службы.

Классификация автодисков и технологии их изготовления

Диски

В процессе движения все моменты и усилия, возникающие между автомобилем и дорогой, воспринимают колёса, поэтому очень важно, чтобы они могли выдерживать циклические нагрузки, противостоять ударам. Основную роль здесь играют колёсные диски, и каждый автовладелец хочет купить самые лучшие и надёжные. Учитывая высокий технический уровень современного автотранспорта, классификация автодисков и технологии их изготовления отличаются значительным разнообразием.

Современный выбор дисков просто поражает

Какими бывают колёсные диски

До середины прошлого века диски для автомобильных колёс изготавливали по одной технологии: раскаткой стальных полос, холодной штамповкой и последующей сваркой, что обеспечивало не только относительную близость размеров к необходимым, но и приемлемую для всех слоёв населения дешевизну.

Причём, неточную геометрию и плохой баланс колёс никто не считал недостатками, так как скоростные характеристики автомобилей тех времён были весьма невысокие. Сегодня же всё изменилось, современные машины способны развивать скорости до 300 км/ч, поэтому не только покрышки, но и диски должны соответствовать.

Классификация автодисков по методу изготовления

Современные диски очень многообразны как по технологиям изготовления и используемому сырью, так и по внешнему виду и назначению, но, несмотря на это, их можно поделить на отдельные группы. Железную штамповку мы здесь рассматривать не будем, а легкосплавные диски по способу изготовления можно классифицировать так:

- Литьё.

- Ковка (горячая штамповка).

- Комбинирование с применением нескольких технологий.

Примечание: У комбинированных дисков на профилированном ободе может быть как литой, так и кованый диск.

Ковка/хромированное литьё

Классификация автодисков по виду сплава и конструкции

По материалу изготовления диски бывают из стали, алюминиевого, магниевого или титанового сплава. Конструктивно кованые и литые диски могут быть не только одноэлементными, но и двухэлементными — с диском, приваренным к профилированному ободу. Бывают так же диски и трёхэлементными — в них лицевой форм-фактор соединён с ободом болтами, и соответственно, всё это может разбираться для замены одного фрагмента.

Классификация автодисков по стилю оформления

В зависимости от назначения автомобилей, для которых предназначены колёсные диски, стиль их исполнения может быть:

Классификация автодисков по дизайну лицевой части

Наиболее пространно колёсные диски классифицируются по принципу исполнения форм-фактора. По данному признаку диски можно поделить на модели:

- с цельными, сдвоенными или строенными в форме звезды спицами;

- трёхлепестковые;

- четырёхспицевые;

- с радиально расположенными множественными спицами (минимум 8, максимум 20);

- со скрещенными спицами;

- с изогнутыми спицами (вогнутыми или выпуклыми, с изгибом в области качения колеса);

- с параллельно сдвоенными спицами;

- ажурные;

- с Y-образными вилками;

- с вентиляционными отверстиями.

Интересное о технологиях производства дисков

По мере развития автомобильной промышленности, производство колёсных дисков тоже стало модернизироваться. В 1950-х годах на машины стали устанавливать алюминиевые диски, правда, сначала только на спортивные, и только за рубежом. В нашей стране первые попытки произвести диски из алюминиевых сплавов стали делать в 80-х, но массовый выпуск начался только ближе к нулевым годам.

В середине прошлого века все машины ездили на железных дисках

Несмотря на то, что сегодня в стране есть несколько вполне достойных производителей колёсных дисков, основной ассортимент литья и ковки на прилавках магазинов импортный. Наиболее распространены технологии объёмной штамповки и раскатки (она же ковка); литья под низким давлением; комбинирования литьевых и деформационных методов получения отдельных элементов, а потом их соединение болтами или сваркой. Рассмотрим эти способы более подробно.

Объёмная штамповка в матрице

Кованый диск формируется методом горячей штамповки в разъёмной или неразъёмной матрице. При такой обработке металл приобретает волокнистую структуру с заданным направлением волокон, и это помогает достичь наивысшей прочности. Минус у такой технологии только один — высокая цена, обусловленная большим количеством отходов.

Технология горячей штамповки предусматривает несколько этапов производства. Сначала формируют цилиндрические металлические столбы определённого диаметра, которые затем нарезают на болванки нужной ширины и отправляют на пресс для осадки. Потом в заготовках прошивают центральное отверстие и, каждый раз предварительно разогревая сплав, пропускают ещё через несколько прессов с различным усилием.

Заготовки под диск с прошитым центральным отверстием

Пройдя столь длительный путь, болванка постепенно превращается в диск, а нагрев и медленное деформирование практически исключают вероятность возникновения трещин и разрывов. Их закаливают, выборочно проверяют структуру волокон, и, удостоверившись в надлежащем качестве, отправляют заготовки на механическую обработку токарными и фрезерными станками с числовым программным управлением (ЧПУ).

Превращение болванки в колёсный диск происходит с большим отходом стружки

При пластическом деформировании металла измельчается его кристаллическая решётка, самоликвидируются внутренние дефекты, в результате чего и происходит упрочнение. По этой причине прочность дисков, изготовленных по этой технологии, получается вдвое выше, чем у других. Это позволяет делать стенки обода процентов на двадцать тоньше, чем у литья — соответственно, диск одного и того же типоразмера и дизайна получится на порядок легче.

Кованые диски отлично работают на неровных дорогах, и расколоть их при ударе практически невозможно. Небольшие замятия вполне можно отреставрировать, но если диск помялся сильно, из-за нарушенной структуры металла его придётся только менять.

При изготовлении дисков по технологии горячей штамповки, в полноценные изделия превращается только 40% исходного сырья. Остальное выгорает в печах и при токарной обработке превращается в стружку — отсюда и такая высокая цена дисков.

Объёмная штамповка дисков с раскаткой

При объёмной штамповке может применяться и метод раскатки. Суть его заключается в том, что штамповке подвергается не только заготовка до оформления ступицы, но и полотна с ребордой и прилегающей цилиндрической частью, из которых потом формируются обода.

Отформованный обод с ребордой обжимается роликом до тех пор, пока он не приобретёт толщину с учётом размера калибровки. Для подгонки размеров применяют калибровочный ролик с соответствующей формой профиля.

Примечание: Способ штамповки с раскаткой сохраняет мелкодисперсную структуру металла, что даёт возможность применять локальное деформирование, и при незначительных усилиях получать диски сложного дизайна и большого диаметра.

Диски со сложным дизайном изготавливают объёмной штамповкой с раскаткой

ЛНД — литьё под низким давлением

Наиболее важным преимуществом литьевой технологии является возможность получения качественных заготовок при сниженных трудовых, энергетических и материальных затратах. Это привлекательно как для производителей, так и для потребителя, поэтому основная масса дисков в наших магазинах именно литые.

- Проблема данной технологии заключается в том, что металл литого изделия имеет ненаправленную кристаллизацию. Это не способствует механической прочности, поэтому конструкторы просто вынуждены делать стенки дисков более толстыми.

- Плохо, что нет стабильности в показателях: колёсные диски из разных партий могут значительно отличаться по характеристикам, а любое отклонение в химическом составе сплава или технологии обработки способно значительно изменить свойства конечного изделия.

На заметку: Из-за нестабильности характеристик литья предприятия, изготавливающие диски по этой технологии, вынуждены не только исследовать структуру металла-сырца до его запуска в производство, но и осуществлять полный рентгеновский контроль всех выходящих с конвейера дисков.

- Технологический процесс заключается в заполнении полостной формы расплавом, и его затвердеванием под воздействием инертного газа или воздуха с избыточным давлением. Хоть давление и называется избыточным, оно не превышает 0,1 МПа — поэтому технология и называется литьём под низким давлением.

- При его осуществлении можно отливать участки сложной конфигурации, с неодинаковой толщиной металла. А чтобы отдельные части отливки затвердевали в заданной последовательности, скорость заполнения формы расплавом, и процесс теплообмена между заливкой и формой, регулируется.

Технологические этапы при литье дисков

В целом, порядок выполнения технологических операций при литьевом способе изготовления такой:

- Разработка модели диска.

- Изготовление оснастки для изделий определённого дизайна и размера.

- Контроль качества исходного сырья.

- Изготовление расплава.

- Заливка сплава в формы.

- Механическая обработка заготовки (расточка центрального отверстия, сверловка дырок под крепления).

- Рентгеновский и визуальный контроль.

- Отправка в покрасочную камеру.

- Упаковка и складирование.

Комбинация методов литья и штамповки — заключение

У каждого из описанных выше способов изготовления дисков есть свои достоинства и недостатки, поэтому многие производители, дабы оптимизировать свои затраты, предпочитают их комбинировать.

Наиболее перспективным производственным процессом считается симбиоз литейного способа с деформационным — например, когда обод делают методом раскатки, а лицевую часть диска — отливают. Такой диск получается более лёгким, столь же прочным, как и кованый, однако может продаваться по цене литого, что немаловажно.

Существует несколько передовых технологий раскатки обода, позволяющих значительно снизить его вес, не только не теряя прочности, но и увеличивая её на 35-40%. Одной их наиболее популярных стала технология Flow Forming, применяемая ведущими японскими и европейскими производителями. В ней обод изготавливается литьём, потом подвергается предварительной механической обработке и после прогрева раскатывается.

Почти все диски больших диаметров делают по технологии Flow Forming

После раскатки обод проходит стадию рентгеновского контроля и отправляется на дальнейшую обработку: сначала термическую, потом пескоструйную и далее механическую, в процессе которой к нему приваривается отформованная в матрице лицевая часть диска.

Соединение проверяют на герметичность, после чего диск отправляют на покраску и подвергают заключительной проверке. Обычно технологии комбинирования применяют при изготовлении дисков диаметром от 17 дюймов — ведь именно большие размеры с замысловатым дизайном и неубиваемым покрытием, стоят дороже всего.

Кованые диски — особенности

Особенности и технология производства кованых автомобильных дисков

Кованные диски производятся с использованием специализированных методик, которые не в полной мере соответствуют названию изделий. Ковка в классическом понимании не используется, обработка металла осуществляется без деформации с применением молота и наковальни.

Производство начинается с формирования заготовки, которая включает различные металлы и сплавы. Основу составляют: алюминий, марганец и магний. Далее следует несколько производственных этапов:

- нагрев заготовки, доведение металла до пластичного состояния. Температура при этом не превышает 450° C;

- прессование с применением специализированных форм. Так обеспечивается равномерное воздействие на поверхность металла;

- термическая обработка или закалка, которая делает сплавы более твердыми за счет изменения структуры кристаллической решетки;

- проведение механической обработки на токарных и фрезерных станках для устранения шероховатостей, придания металлу однородной структуры.

Некоторые модели дополнительно покрываются краской. В основном производители (преимущественно отечественные) оставляют натуральную металлическую структуру.

В реальности технологию производства дисков правильнее назвать горячая штамповка. Она обозначается словом «FORGED», которое выштамповано на внутренней или внешней стороне диска. Литые аналоги обозначаются, как «CAST» и такая маркировка выпуклая. Это поможет выбрать нужную модель, так как литые и кованные образцы внешне не имеют существенных различий.

Ознакомиться с моделями и ценами на кованые диски можно в нашем каталоге. Если возникнут вопросы, то звоните и наши специалисты дадут бесплатную консультацию.

Преимущества и недостатки кованых дисков

- используемые в производстве сплавы и металлы, устойчивы к воздействию влаги, других негативных разрушающих факторов окружающей среды. Поэтому диски не требуют специального ухода, периодического обслуживания, десятилетиями сохраняют привлекательный внешний вид;

- небольшой вес снижает нагрузку на ходовую часть авто, что в долгосрочной перспективе дает ощутимый эксплуатационный, экономический эффект;

- сохранение целостности покрышки при попадании колеса в яму. В таких ситуациях литые аналоги приводят к образованию боковых порезов.

Что касается цены, то дорого стоят изделия выпущенные за рубежом. Тут играет роль специфика производства, транспортные расходы. Российские заводы поставляют на рынок более дешевую продукцию, которая уступает зарубежным аналогам только менее презентабельным внешним видом. В основном, выпускают кованные диски отечественные оборонные предприятия, располагающие соответствующим оборудованием.

Критерии подбора дисков – какие параметры нужно учитывать

Подобрать диски, которые гармонично впишутся в экстерьер автомобиля, подарят комфорт управления, практичность обслуживания помогут такие параметры.

Посадочный диаметр

Монтажный или посадочный диаметр – величина измеряется в дюймах, важна для выбора покрышки, также влияет на ходовые характеристики автомобиля.

Ширина

Ширина – параметр обозначается буквой «J», выражается в дюймах влияет на выбор резины. Тут стоит отметить, что ширина шин измеряется в миллиметрах и для правильного выбора стоит использовать специальные таблицы, где указывается соответствие ширины диска и покрышки. Предельно допустимая погрешность не должна превышать 1–2 дюйма. Например, для диска шириной 6 дюймов подойдет резина с типоразмерами, начинающимися со значений 185, 195 мм.

Крепежные отверстия

PCD – расположение, количество крепежных отверстий или разболтовка определяется весом автомобиля. В среднем это 4–6 штатных мест для гаек или болтов. Расстояние между ними должно соответствовать аналогичному показателю ступицы автомобиля. Погрешность в несколько миллиметров нельзя компенсировать утягиванием крепежного элемента. Отсутствие центровки приводит появлению биения, неравномерному износу резины, необходимости корректировки настроек развала/схождения.

Форма крепежных отверстий

Форма крепежных отверстий – параметр отвечающий за надежную фиксацию диска, плотное прилегание к ступице. У кованных дисков это перевернутый конус или прямая цилиндрическая форма. Категорически запрещено использовать гайки и болты другой формы и длинны. Это чревато авариями, появлением посторонних шумов, снижением комфорта управления автомобилем.

Диаметр центрального отверстия

Диаметр центрального отверстия – параметр влияющий на центровку и посадку диска на ступицу колеса. Меньший параметр не позволит его установить, больший, – создаст такие же проблемы, как и при несоблюдении требований к параметрам разболтовки. Для компенсации зазора между диском и ступицей используются пластиковые кольца, которые продаются в комплекте с дисками.

Вылет диска

Вылет диска – геометрический параметр, определяющий расположение диска в колесных арках. Это расстояние между вертикальной плоскостью симметрии колеса и плоскостью приложения диска к ступице измеряется в миллиметрах.

Для правильного выбора, тут необходимо знать, какие бывают варианты:

- нулевой;

- положительный;

- отрицательный.

Изменение вылета влияет на ширину колесной базы, а соответственно, и на габариты автомобиля. Смещение параметра, смещает рулевую ось, что меняет на поведение системы управления.

Хампы

Хампы – бортики, обеспечивающие герметичность при посадке покрышки на диск. Эти элементы есть у всех современных моделей. Они отсутствуют только на изделиях, ориентированных под установку камерных покрышек, которые применяются преимущественно на ретро автомобилях. Работа хампов становится видна при хлопках и ударах по диску во время накачивания воздухом покрышек.

Параметры, характеристики кованных дисков указываются в сопроводительной документации. Они должны соответствовать, не превышать допустимых показателей, указанных производителем транспортного средства. Несоответствие параметров обуславливает необходимость переработки конструкции кузова автомобиля, негативно сказывается на динамике, ходовых характеристиках.

Особенности подбора шин к диску

Правильно покупать диски, а к ним подбирать резину. Так обеспечивается комфорт обслуживания и эксплуатации комплекта, исключаются технические проблемы при ремонте, сезонной смене резины.

Важно учитывать совокупность параметров технических и геометрических. Ошибочно ориентироваться только на посадочный диаметр. Но и от него напрямую зависят эксплуатационные характеристики. Тут для правильного выбора, следует ориентироваться на рекомендации производителя авто. Не следует устанавливать диски больше установленного размера. Тут оптимальным решением станет диаметр на 1 дюйм меньше максимального значения.

Подходящая ширина определяется с помощью специальных таблиц или подбирается продавцом-консультантом. Этот параметр, как и вылет диска важен для отсутствия трения шины об подкрылки при максимально вывернутом руле. Форма крепежных отверстий – важный геометрический параметр, если требуется замена крепежных элементов при утере или поломке штатных образцов.

Разболтовка избавляет от проблем с установкой дисков. Но желательно примерять их на месте, чтобы в последствии не терять время на возврат, выбор новых моделей. Так проверяется соответствие диаметра центрального отверстия. Обязательно учитывается вылет диска для сохранения исходных габаритов машины, характеристик рулевого управления.

Знание параметров поможет быстро подобрать колесные диски, которые станут функциональным гармоничным дополнением технической составляющей, украшением дизайна. Полностью надеяться на продавцов не стоит, необходимо разбираться в геометрических и технических характеристиках.

Какую модель выбрать в части дизайна определяет владелец авто, но на первом месте стоят геометрические, технические параметры.

Источник https://vsekolesa.ru/blog/iz-chego-delaut-diski/

Источник https://kolesadom.ru/klassifikacija-avtodiskov/

Источник https://pin-avto.ru/pin-ekspert/kovanye-diski-osobennosti.html